Amperomierze w przemyśle – gdzie i jak są wykorzystywane stanowią kluczowy element w systemach pomiaru prądu i kontroli procesów produkcyjnych.

Zastosowania amperomierzy w przemyśle ciężkim

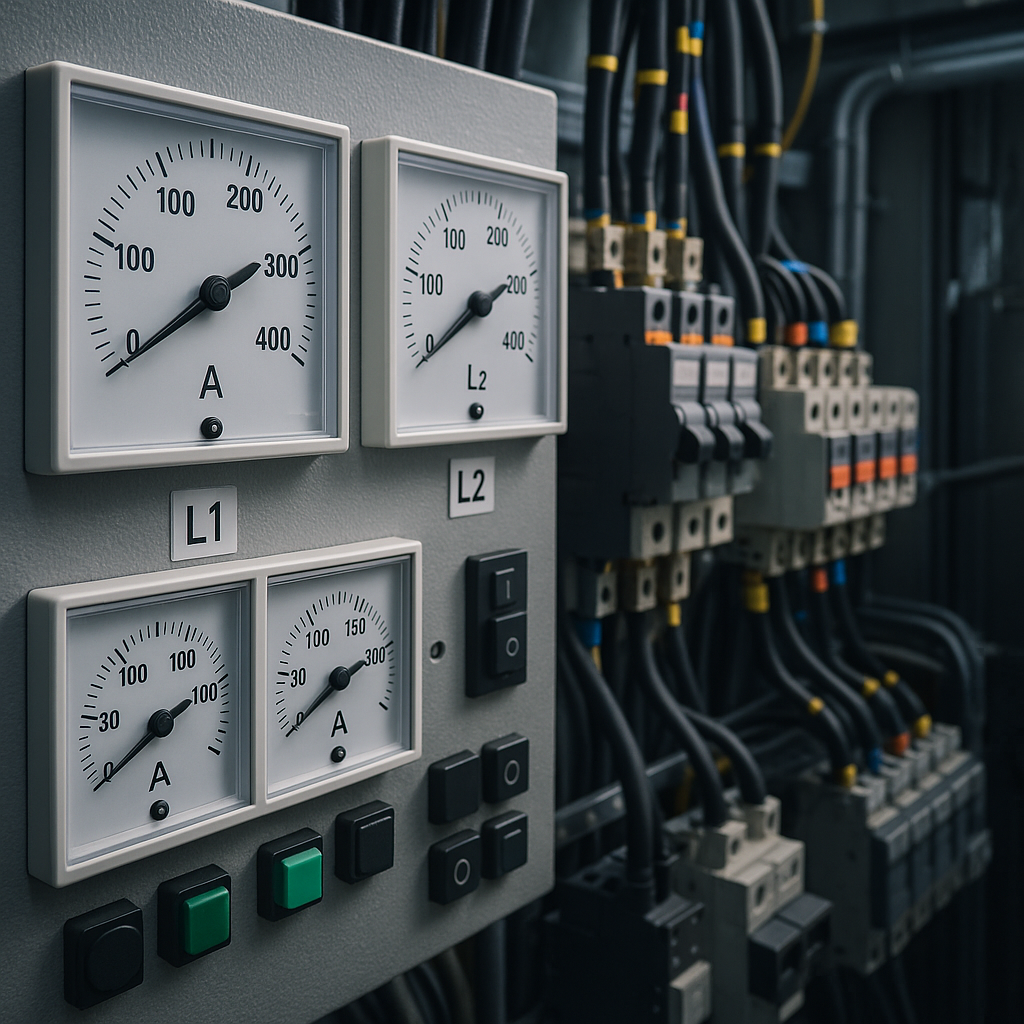

W obszarach takich jak górnictwo, hutnictwo czy przemysł stalowy, amperomierze odgrywają nieocenioną rolę w monitorowaniu zużycia i obciążenia urządzeń. Dzięki nim możliwa jest bieżąca kontrola natężenia prądu płynącego przez silniki elektryczne, piece łukowe czy systemy transportu taśmowego. W zastosowaniach ciężkich, najczęściej spotyka się:

- Amperomierze analogowe z cewką magnesującą, odporne na skrajne warunki temperaturowe.

- Elektroniczne przekładnikowe urządzenia pomiarowe z wyjściem prądowym 4–20 mA.

- Multifunkcyjne systemy pomiarowe integrujące pomiar napięcia, mocy i energii z pomiarem prądu.

Ich główną zaletą jest wysoka precyzja oraz zdolność do pracy w środowiskach zawierających pyły, wibracje i duże amplitudy prądowe.

Amperomierze w automatyzacji procesów przemysłowych

W zakładach produkcyjnych zautomatyzowanych kluczowe jest monitorowanie stanu pracy maszyn w czasie rzeczywistym. Amperomierze w połączeniu z systemem SCADA lub PLC umożliwiają:

- Wykrywanie przeciążeń silników elektrycznych i zapobieganie awariom.

- Optymalizację zużycia energii dzięki pomiarom chwilowym.

- Automatyczne zatrzymywanie linii produkcyjnej w przypadku wykrycia przeciążeń.

Dzięki integracji z oprogramowaniem kontrolno-pomiarowym można realizować zaawansowane algorytmy sterujące, zwiększające efektywność energetyczną i redukujące koszty eksploatacji.

Systemy monitoringu

Rozbudowane systemy oparte na amperomierzach przewodowych i bezprzewodowych pozwalają na:

- Zdalny odczyt danych pomiarowych na panelach operatorskich.

- Analizę trendów zużycia prądu w czasie.

- Wykrywanie anomalii sygnalizowanych skokami natężenia prądu.

W połączeniu z funkcją raportowania stanowią nieocenioną pomoc w procesie ciągłego doskonalenia (kaizen).

Rodzaje amperomierzy i ich właściwości

Na rynku dostępne są różne typy amperomierzy, dopasowane do konkretnych zastosowań przemysłowych:

Amperomierze analogowe

- Proste w konstrukcji, korzystają z cewki i magnesu trwałego.

- Charakteryzują się niską ceną i wytrzymałością.

- Ograniczenia w precyzji pomiaru przy dynamicznych zmianach prądu.

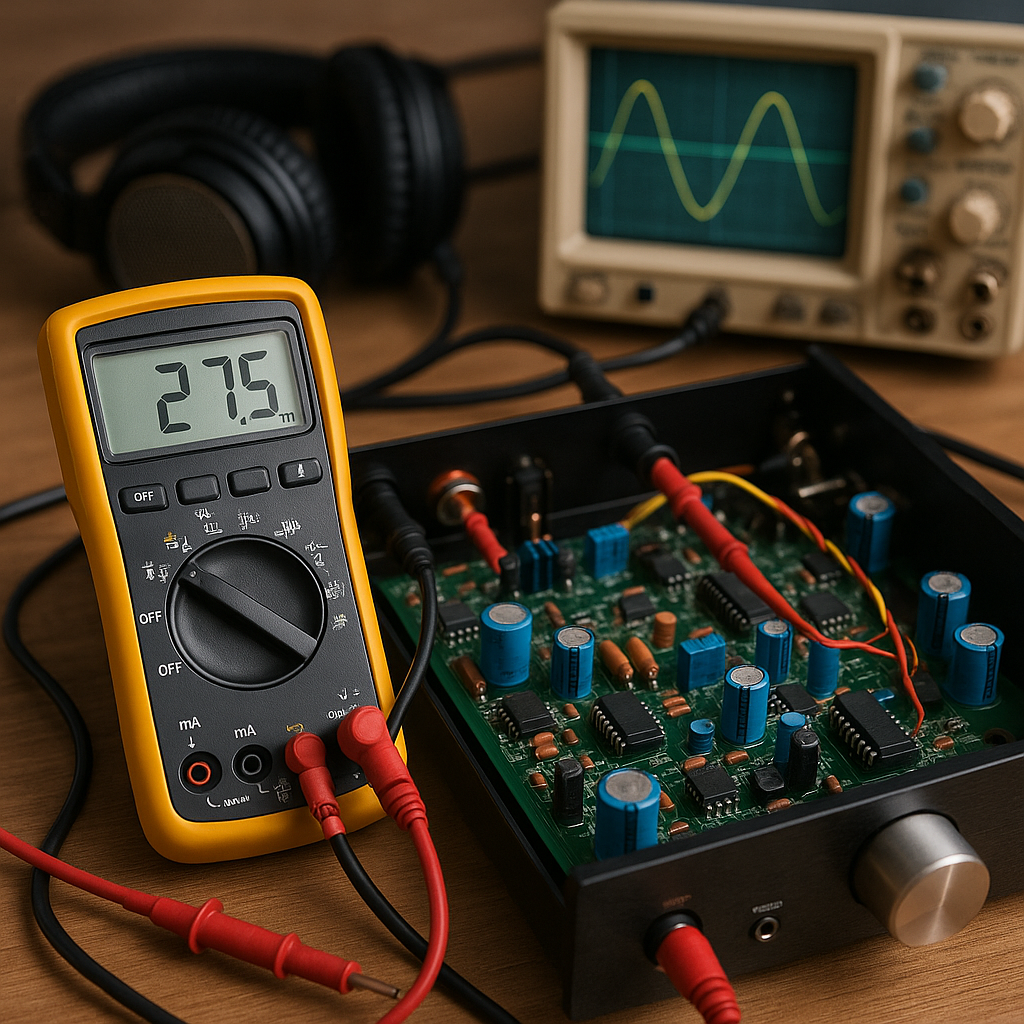

Amperomierze cyfrowe

- Zastosowanie przetworników ADC o wysokiej rozdzielczości.

- Możliwość rejestracji danych w pamięci wewnętrznej lub zewnętrznej.

- Łatwa integracja z interfejsami komunikacyjnymi (Modbus, PROFIBUS, Ethernet/IP).

Amperomierze z przekładnikami prądowymi (CT)

- Umożliwiają bezpośredni pomiar dużych prądów bez ingerencji w obwód główny.

- Wysoka dokładność klasy od 0,1 do 0,5 %.

- Bezpieczeństwo operatora dzięki galvanicznemu odseparowaniu.

Wybór odpowiedniego typu amperomierza zależy od warunków eksploatacji, zakresu pomiarowego oraz wymagań w zakresie izolacji i ochrony przeciążeniowej.

Aspekty techniczne i eksploatacyjne

Podczas instalacji i użytkowania amperomierzy w przemyśle należy zwrócić uwagę na kilka kluczowych kwestii:

- Korekta błędów pomiarowych związanych z temperaturą i harmonikami w sieci.

- Regularna kalibracja i sprawdzenie dokładności przyrządu.

- Prawidłowe zabezpieczenie przed przepięciami i zwarciami.

- Dobór odpowiedniego stopnia ochrony IP obudowy.

Zaniedbanie któregokolwiek z tych elementów może skutkować błędnymi odczytami i zagrożeniem dla bezpieczeństwa pracowników i urządzeń.

Wyzwania i kierunki rozwoju

Przemysł 4.0 wymusza ciągłe usprawnianie technologii pomiaru prądu. Kluczowe trendy to:

- Integracja z platformami chmurowymi i analiza Big Data.

- Rozwój amperomierzy optoelektronicznych i magnetowstrząsowych.

- Minimalizacja strat mocy własnej czujników pomiarowych.

- Wykorzystanie sztucznej inteligencji do predykcyjnego utrzymania ruchu.

W przyszłości automatyzacja procesów pomiarowych powinna objąć nie tylko zbieranie danych, ale również ich samoczynne korygowanie i optymalizację linii produkcyjnej w czasie rzeczywistym.