Jak rozpoznać uszkodzony bocznik w amperomierzu. W prawidłowo działającym układzie pomiaru prądu element ten odpowiada za precyzyjny podział prądu na część mierzoną i omijającą, dlatego uszkodzenie może prowadzić do poważnych błędów pomiarowych.

Zasada działania amperomierza z bocznikiem

Kluczowym elementem każdego amperomierza jest bocznik – niska wartość rezystancja, przez który przepływa większość mierzonych prądów. Amperomierz, samodzielnie niezdolny do bezpośredniego pomiaru dużych natężeń, wykorzystuje właśnie bocznik do odprowadzenia znacznej części prądu, a jedynie niewielką część kieruje przez swój ruchomy lub elektroniczny układ pomiarowy. Na podstawie zmierzonego spadku napięcia na boczniku (pomiar napięciowy) urządzenie oblicza wartość całkowitego prądu.

Standardowo bocznik wykonany jest z materiału o niskim temperaturowym współczynniku rezystancji, np. stal manganowo-niklowa lub miedziana stopowa. Dzięki temu zmiany wartości rezystancji pod wpływem nagrzewania pozostają minimalne, co zapewnia stabilność wskazań. W praktyce spotyka się również rozwiązania hybrydowe z wbudowanym przekładnik prądowy, gdzie bocznik pełni rolę pomocniczą. W obydwu przypadkach poprawne działanie zależy od zachowania pierwotnej charakterystyki elektrycznej i mechanicznej elementu.

Przyczyny uszkodzeń bocznika

Uszkodzenia bocznika mogą mieć podłoże mechaniczne, termiczne lub chemiczne. Poniżej najczęstsze przyczyny:

- Nadmierne nagrzewanie: przepływ prądu przekraczający dopuszczalny czasowo prąd powoduje wzrost temperatury prowadzący do zmiany wartości rezystancji.

- Korozja elektrochemiczna: obecność wilgoci i zanieczyszczeń chemicznych skraca żywotność bocznika.

- Uszkodzenie mechaniczne: wibracje, wstrząsy lub nieprecyzyjny montaż mogą powodować mikropęknięcia w materiale oporowym.

- Niewłaściwa kalibracja po naprawie: brak profesjonalnej kalibracjai prowadzi do dryftu wskazań amperomierza.

- Przegrzanie w wyniku zwarcia w obwodzie lub błędne parametry zabezpieczeń.

W rezultacie tych czynników wartość rezystancji bocznika ulega odchyleniom, co skutkuje błędami pomiarowymi i groźbą uszkodzenia całej aparatury kontrolno-pomiarowej.

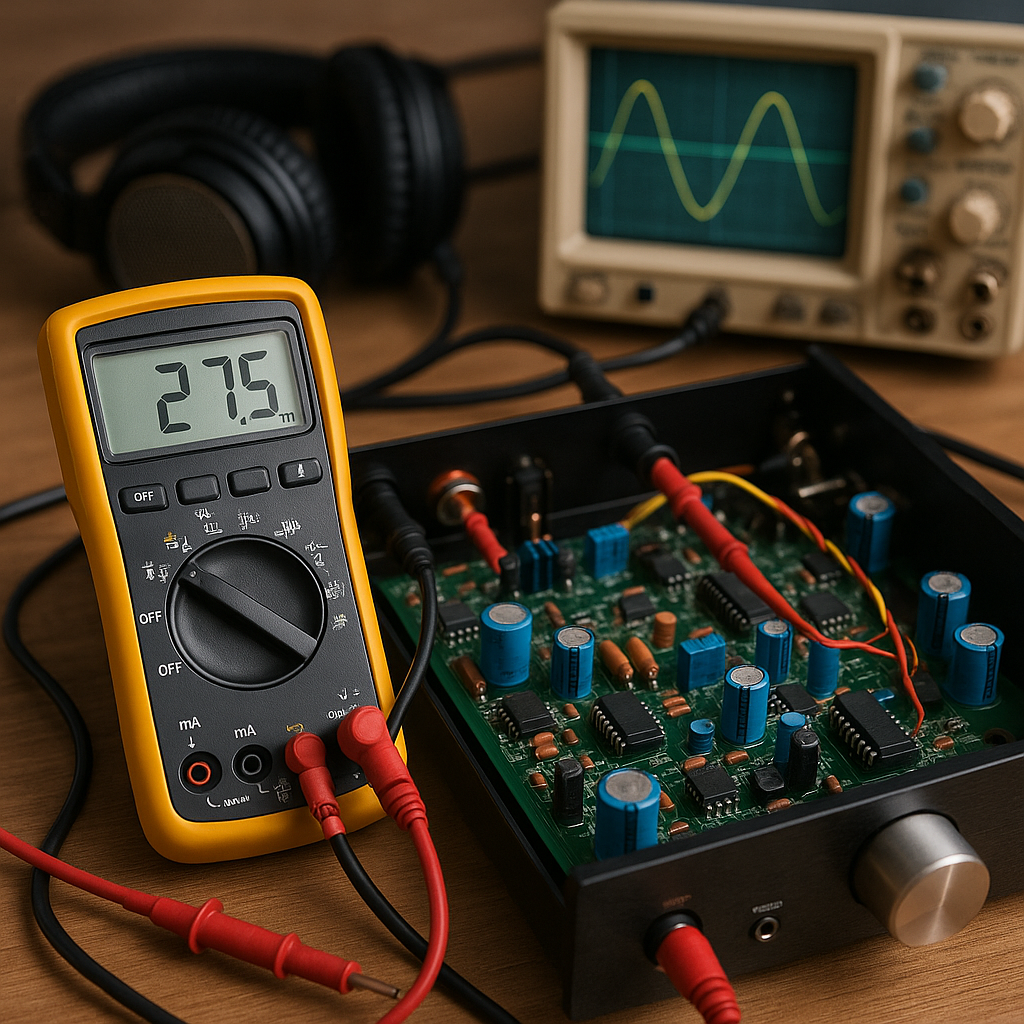

Metody diagnostyczne i testowanie

Rozpoznanie uszkodzeń opiera się na kilku podstawowych procedurach kontrolnych:

1. Pomiar rezystancji przy zimnym boczniku

Najprostszy test polega na odłączeniu bocznika od obwodu i pomiarze rezystancji przy użyciu precyzyjnego omomierza 4-przewodowego. Różnica między wartością nominalną a zmierzoną powyżej ±0,1% wskazuje na potencjalną awaria.

2. Pomiar temperaturowy

Podczas pracy amperomierza przy określonym obciążeniu mierzy się temperaturę elementu. Artefakty w konduktancji wyraźnie sygnalizują przekroczenie dopuszczalnych parametrów cieplnych.

3. Badanie wzorcowe

Porównanie wskazań miernika z wzorcowym źródłem prądu lub innym wzorcowanym amperomierzem umożliwia ocenę dokładności pomiaru. W profesjonalnych warunkach stosuje się kalibrator prądowy.

4. Kontrola wizualna i mechaniczna

Pod lupą lub mikroskopem szuka się mikropęknięć, korozji i śladów przegrzania. Uszkodzenia izolacji lub trwałe odkształcenia mogą świadczyć o krytycznych problemach.

Wymiana i konserwacja bocznika

Jeżeli diagnostyka potwierdzi trwałą zmianę parametrów, konieczna jest wymiana na nowy, spełniający wymagania producenta amperomierza. Przy jego doborze należy zwrócić uwagę na:

- klasę dokładności i dopuszczalny zakres prądów,

- materiał oporowy,

- tolerancję rezystancji,

- parametry termiczne i maksymalną moc rozpraszania,

- zgodność z protokołami pomiarowymi i certyfikaty.

Przed montażem warto oczyścić styki i mocowania odtłuszczaczem oraz zastosować pastę przewodzącą, by zapewnić stabilny obwód. Regularne przeglądy pozwalają wykryć nieprawidłowości na wczesnym etapie i uniknąć kosztownych awarii.