Amperomierze jako część systemów automatyki przemysłowej pełnią kluczową rolę w monitorowaniu i zarządzaniu przepływem prądu w ramach złożonych procesów produkcyjnych.

Zasada działania amperomierzy i ich rodzaje

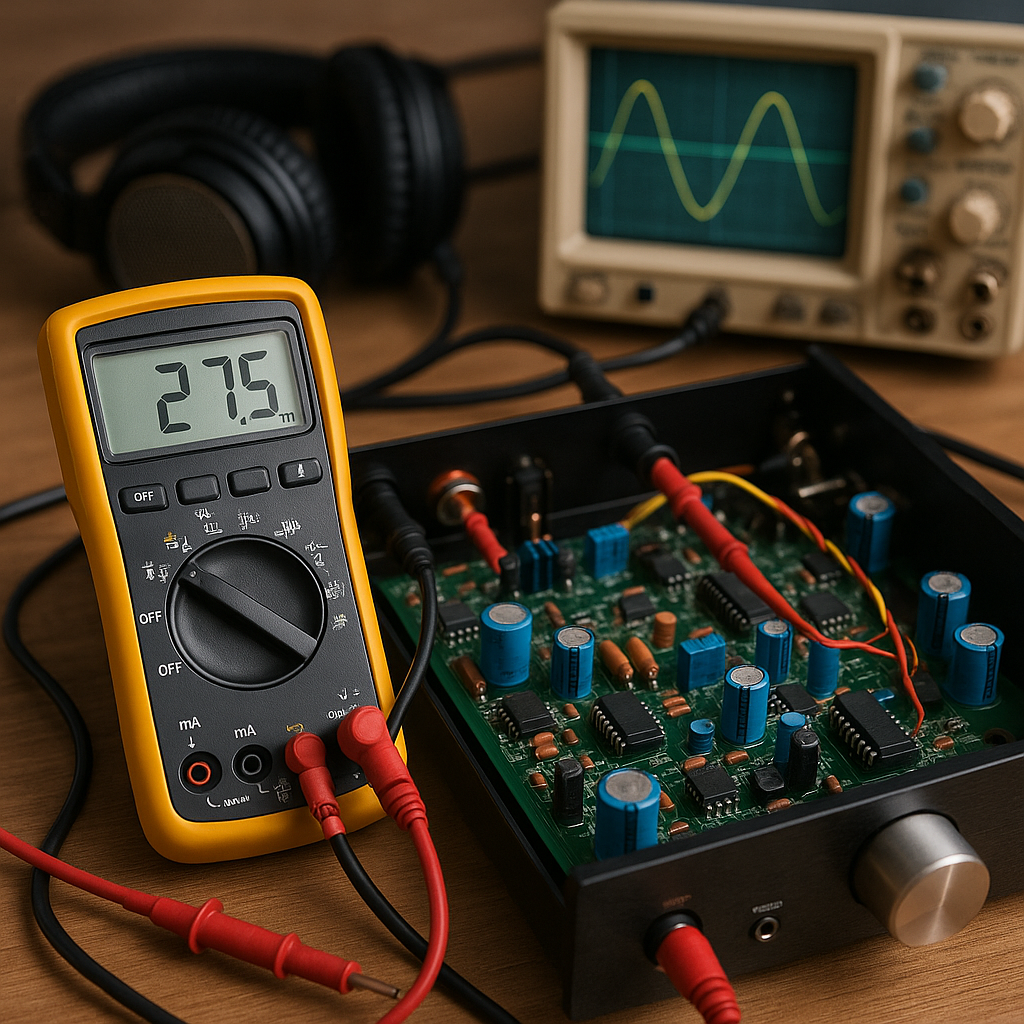

Podstawowym zadaniem każdego amperomierza jest pomiar wartości prądu elektrycznego płynącego przez obwód. Urządzenia te dzieli się na analogowe i cyfrowe, a także na mierniki bezpośredniego oraz pośredniego pomiaru. W amperomierzach analogowych wykorzystuje się często cewki w polu magnetycznym, gdzie odchylenie wskazówki jest wprost proporcjonalne do wartości mierzonego prądu. Z kolei modele cyfrowe oparte są na technice konwersji analogowo-cyfrowej, co przekłada się na wyższą precyzję odczytu oraz możliwość łatwej integracji z innych urządzeniami automatyki.

Ważnym kryterium podziału amperomierzy jest także zakres pomiarowy i zastosowana metoda pomiaru:

- Pomiar bezpośredni – amperomierz włączany szeregowo w obwód, prosta konstrukcja, ograniczony do niskich prądów.

- Pomiar pośredni – wykorzystanie przekładników prądowych (CT), pozwala na monitorowanie dużych natężeń bez zakłócania obwodu.

- Wzmacniacze prądowe – stosowane, kiedy wymagane jest powiększenie sygnału pomiarowego przed dalszym przetwarzaniem.

Zastosowanie amperomierzy w systemach automatyki przemysłowej

W przemysłowych systemach sterowania mierniki amperomierze są wykorzystywane na każdym etapie procesu technologicznego – od zasilania maszyn, przez kontrolę silników, aż po zabezpieczenie instalacji przed przeciążeniami. Dzięki nim operatorzy i systemy SCADA otrzymują bieżące informacje o stanie sieci zasilającej oraz szybko reagują na anomalie.

Kontrola wydajności silników elektrycznych

Monitoring prądu pobieranego przez silniki napędzające maszyny produkcyjne umożliwia ocenę obciążenia, a tym samym optymalizację parametrów pracy. Prąd wzrasta w przypadku przeciążeń, a jego analiza pozwala przewidywać zużycie elementów mechanicznych lub awarie.

Zabezpieczenie przed przeciążeniami

Wykorzystanie przekładników prądowych i amperomierzy pozwala na szybkie odcięcie zasilania w przypadku wartości przekraczających zaprogramowane progi. Takie rozwiązanie zwiększa bezpieczeństwo personelu oraz chroni kosztowne urządzenia przed uszkodzeniem.

Integracja z systemami BMS i SCADA

Nowoczesne rozwiązania automatyki przemysłowej opierają się na centralnym zarządzaniu oraz digitalizacji procesów. Amperomierze są wyposażone w interfejsy komunikacyjne (Modbus, Profibus, Ethernet/IP), dzięki czemu dane o prądzie mogą być przesyłane w czasie rzeczywistym do systemu nadrzędnego.

- Proste integracje za pomocą szyn komunikacyjnych.

- Wieloparametrowe moduły pomiarowe łączące odczyt prądu, napięcia i mocy.

- Zdalna Kalibracja i diagnostyka – możliwość ustawiania progów alarmowych bez demontażu urządzenia.

Taka architektura umożliwia analizę trendów i tworzenie raportów, co wspomaga decyzje operacyjne i planowanie konserwacji predykcyjnej.

Dokładność pomiaru i czynniki wpływające na wyniki

Dokładność amperomierzy zależy od specyfikacji technicznych, jakości elementów konstrukcyjnych oraz warunków pracy. Najważniejsze parametry to:

- Zakres pomiarowy – powinien być optymalnie dobrany do oczekiwanych wartości prądu.

- Klasa dokładności – wyrażana w procentach, informuje o maksymalnym błędzie pomiaru.

- Stabilność termiczna – wpływa na minimalizację dryftu wskazań w zmiennych temperaturach.

- Wpływ czynników zewnętrznych – pola magnetyczne, drgania mechaniczne, zakłócenia elektromagnetyczne.

Aby ograniczyć niepożądane odczyty, stosuje się ekranowanie, odpowiednie układy filtrujące oraz wysokiej jakości przekładniki prądowe, które pozwalają na wierne odwzorowanie wartości mierzonego prądu bez uszczerbku na precyzji.

Trendy rozwojowe i innowacje

Dynamiczny rozwój technologii cyfrowych wpływa również na ewolucję amperomierzy. Nowe generacje mierników oferują:

- Monitorowanie w chmurze – dane przesyłane bezprzewodowo do platform analitycznych.

- Sztuczną inteligencję – algorytmy uczące się wykrywania anomalii w profilu prądowym.

- Energooszczędne układy pomiarowe – wyniki o małym poborze mocy własnej.

- Modułową budowę – łatwe rozbudowy o dodatkowe kanały pomiarowe.

Wdrażanie takich rozwiązań przyczynia się do większej elastyczności i niezawodności systemów automatyki, a także do optymalizacji kosztów eksploatacji instalacji.

Kluczowe aspekty doboru amperomierza:

- Zakres i klasa dokładności dopasowana do wymagań procesu.

- Kompatybilność komunikacyjna z istniejącą infrastrukturą.

- Ochrona przed zakłóceniami elektromagnetycznymi i przeciążeniami.

- Szybka kalibracja i diagnostyka z wykorzystaniem narzędzi zdalnych.

Poprawny dobór i integracja amperomierzy w systemach automatyki przemysłowej jest warunkiem efektywnej kontroli i zarządzania procesami wiedzącymi o kluczowym znaczeniu bezpieczeństwa oraz ciągłości produkcji.