Jak amperomierz pomaga w pomiarach efektywności energetycznej urządzeń to kluczowe zagadnienie dla każdej instalacji dążącej do optymalizacji zużycia energii i redukcji kosztów eksploatacji.

Znaczenie dokładnych pomiarów prądu

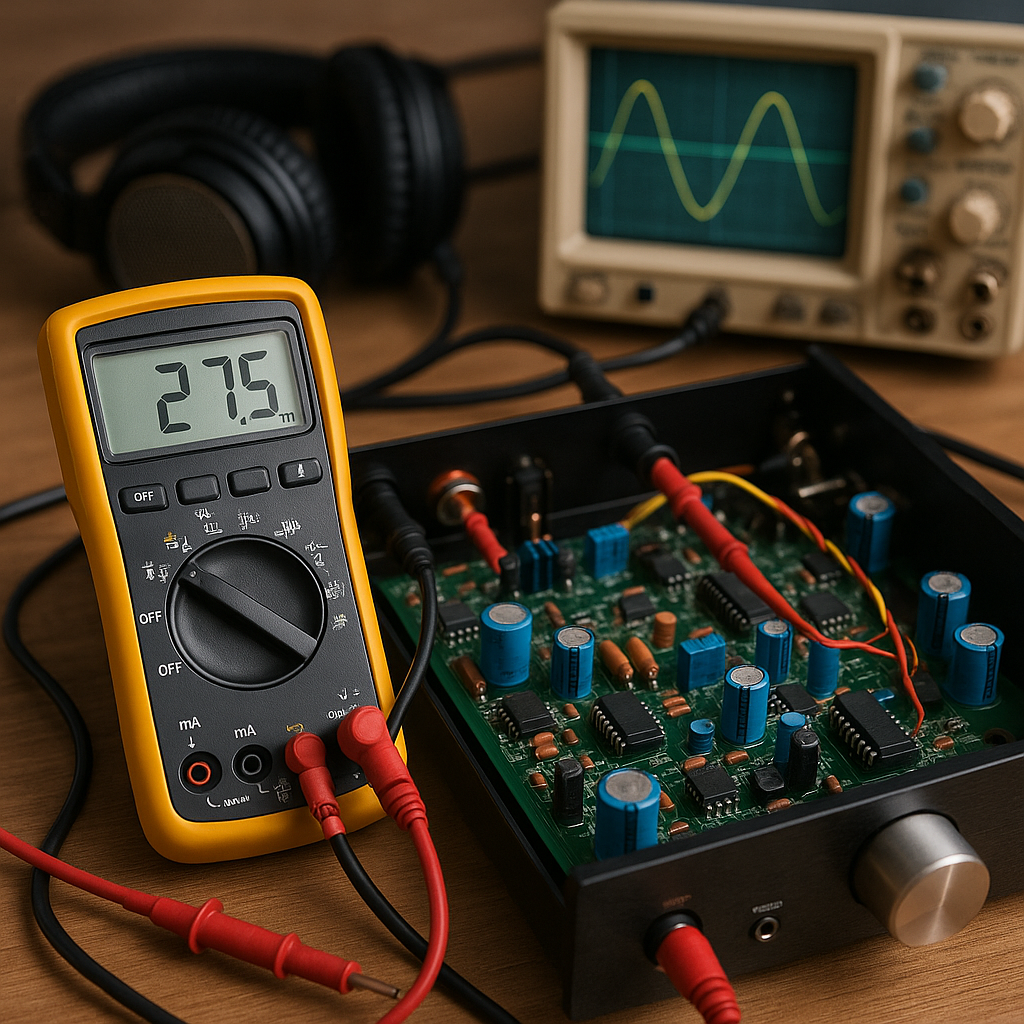

Precyzyjne pomiary prądu stanowią punkt wyjścia do oceny efektywności energetycznej zarówno w skali małych maszyn, jak i wielkich zakładów przemysłowych. Amperomierz, jako podstawowe narzędzie pomiarowe, dostarcza informacji niezbędnych do obliczeń mocy czynnej i biernej, umożliwiając określenie rzeczywistego zużycia energii. Warto przypomnieć, że sprawność urządzenia wyrażona jest stosunkiem mocy użytecznej do mocy pobranej, dlatego bez wiarygodnych danych o prądzie niemożliwe jest rzetelne oszacowanie strat w przewodach czy rdzeniach transformatorów.

W procesie pomiarowym kluczową rolę odgrywają dwie cechy amperomierza: dokładność i zakres pomiarowy. Wybór urządzenia o zbyt małym zakresie grozi przeciążeniem, natomiast instrument o zbyt szerokim zakresie może nie zapewnić satysfakcjonującej rozdzielczości wskazań. Z tego powodu kalibracja i regularne testy referencyjne są niezbędne, by zachować powtarzalność wyników. Wysoka jakość pomiaru to również ochrona przed kosztownymi przerwami technologicznymi, do których dochodzi w wyniku ukrytych przeciążeń.

Rodzaje amperomierzy i ich cechy charakterystyczne

Na rynku dostępne są różne typy amperomierzy, z których każdy znajdzie zastosowanie w specyficznych warunkach pomiarowych. Poniżej zestawiono najważniejsze rozwiązania:

- Amperomierz analogowy – oparty na ruchomej cewce, odczyt odbywa się za pomocą wskazówki. Cechuje się prostotą konstrukcji, ale ma ograniczoną dokładność i wrażliwość na drgania.

- Amperomierz cyfrowy – stosuje przetworniki A/C, co zapewnia wyższą rozdzielczość wskazań oraz możliwości rejestracji danych. Idealny do nowoczesnych linii produkcyjnych.

- Szczękowy (cęgowy) amperomierz – umożliwia pomiar prądu bez konieczności ingerencji w obwód, co znacznie przyspiesza diagnostykę awarii.

- Hallotronowy – mierzy natężenie pola magnetycznego wytwarzanego przez płynący prąd, dzięki czemu jest odporny na przeciążenia i charakteryzuje się szerokim zakresem pomiarowym.

- Shuntowy – wykorzystuje rezystancję bocznikową, na której spada niewielkie napięcie proporcjonalne do prądu. Najczęściej stosowany w systemach zdalnego monitoringu i rejestracji danych.

Dobór właściwego typu przyrządu zależy od specyfiki instalacje, napięcia roboczego, wymagań dotyczących częstotliwości pomiarów oraz konieczności integracji z systemami nadrzędnymi.

Kalibracja i normy pomiarowe

Każdy amperomierz w regularnych odstępach czasu powinien przechodzić proces kalibracjay w akredytowanym laboratorium. Procedury kalibracyjne obejmują porównanie wskazań miernika z przyrządem wzorcowym o znanej i potwierdzonej wartości. Wyniki tych testów są dokumentowane w certyfikatach, które są podstawą do zachowania zgodności z międzynarodowymi normami, takimi jak IEC 61010 czy ISO 9001. Bez potwierdzenia poprawności działania przyrządu, wystawiane wartości prądu mogą być obarczone błędem, co przekłada się na błędne obliczenia mocy, a w konsekwencji – na nieoptymalne wykorzystanie zasobów i zawyżone koszty eksploatacji.

Integracja amperomierzy w systemach zarządzania energią

Nowoczesne systemy zarządzania energią (EMS) opierają się na ciągłym pomiarze kluczowych parametrów elektrycznych, wśród których prąd odgrywa rolę priorytetową. Zastosowanie inteligentnych amperomierzy z interfejsem komunikacyjnym (Modbus, CAN, Ethernet) umożliwia:

- zbieranie danych w czasie rzeczywistym,

- analizę trendów zużycia energii,

- wczesne wykrywanie odchyleń od normy,

- optymalizację pracy urządzeń poprzez sterowanie obciążeniem,

- raportowanie i audyty energetyczne.

Dzięki temu możliwe staje się zarządzanie zarówno w skali pojedynczej maszyny, jak i całego zakładu produkcyjnego, polegające na inteligentnym rozdziale obciążenia i minimalizacji strat w sieci.

Praktyczne zastosowania i studia przypadków

W branży motoryzacyjnej amperomierze cęgowe służą do szybkiej diagnostyki układów rozrusznika i alternatora, co przekłada się na krótszy czas przestojów serwisowych. W sektorze przemysłowym cyfrowe mierniki z rejestracją danych wykorzystywane są do analizowania charakterystyk rozruchu dużych silników napędowych, co pozwala na zaprojektowanie bardziej efektywnych układów napędowych. Przykład zastosowania w budynkach inteligentnych to monitorowanie obwodów oświetleniowych oraz HVAC, gdzie szybkie wykrycie wzrostu prądu może wskazywać na zużycie elementów lub nieprawidłowe parametry pracy.

Nowoczesne trendy i przyszłość urządzeń pomiarowych

Dynamiczny rozwój technologii IoT i analizy Big Data wpływa na ewolucję amperomierzy w stronę urządzeń wyposażonych w sztuczną inteligencję. Algorytmy uczące się wykrywają anomalie w przebiegu prądu i przewidują awarie zanim do nich dojdzie. Coraz częściej spotyka się rozwiązania wireless, eliminujące potrzebę rozległego okablowania w rozbudowanych instalacjach przemysłowych. Kolejnym trendem jest integracja amperomierzy z systemami magazynowania energii i mikrogridami, gdzie precyzyjne sterowanie przepływem prądu pozwala na optymalne wykorzystanie odnawialnych źródeł energii i redukcję odcięć sieciowych.

Podsumowując, rola amperomierza wykracza daleko poza zwykły odczyt natężenia prądu – stanowi kluczowe narzędzie w procesie oceny i poprawy efektywności energetycznej, integracji nowoczesnych systemy zarządzania oraz w realizacji strategii zrównoważonego rozwoju.