Jak działa amperomierz w zasilaczu impulsowym to pytanie, na które odpowiadamy, analizując zarówno podstawy pomiaru prądu, jak i zaawansowane metody stosowane we współczesnej elektronice.

Podstawy pomiaru prądu w zasilaczu impulsowym

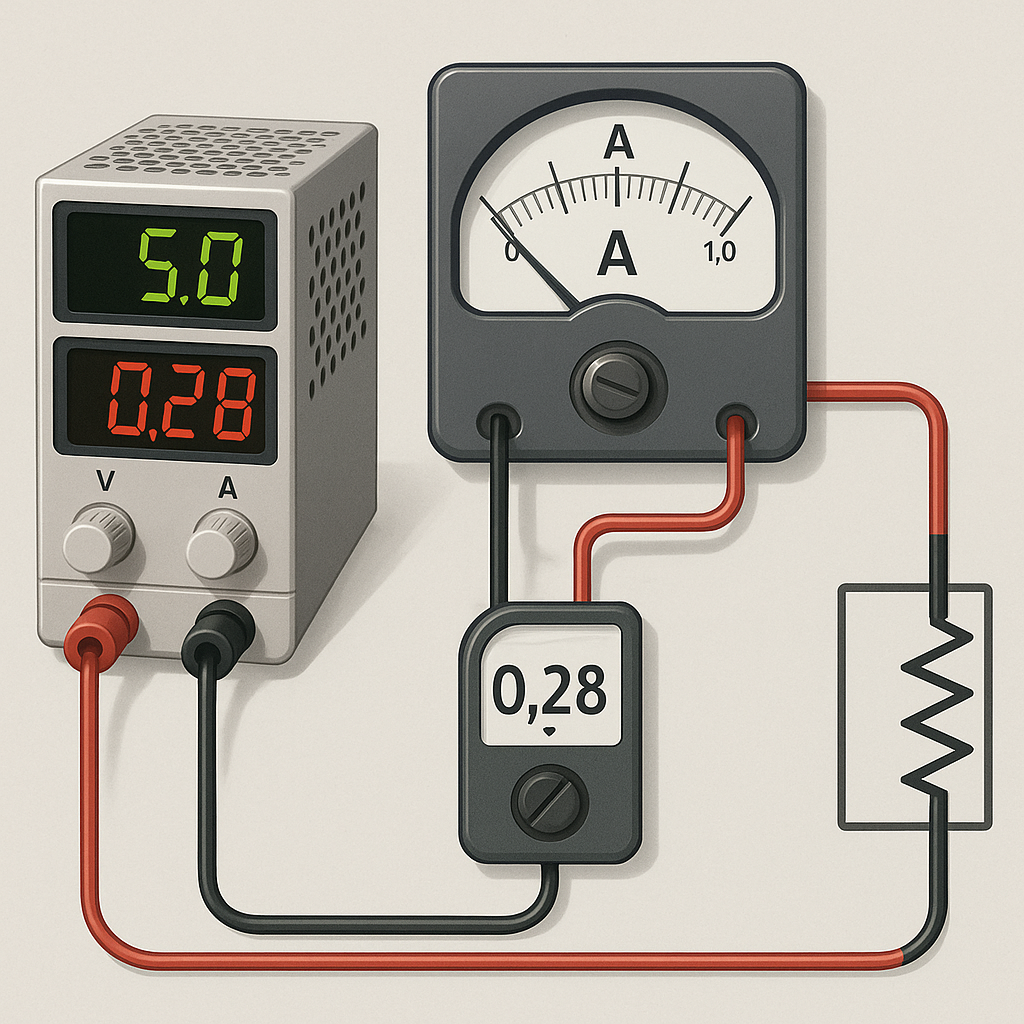

Każdy zasilacz impulsowy wymaga monitorowania prądu, by zapewnić stabilne i bezpieczne działanie. Głównym zadaniem amperomierza jest przekształcenie wielkości elektrycznej płynącej przez obwód na czytelną wartość wskazywaną przez użytkownika lub system kontrolny. W najprostszym ujęciu stosuje się niską rezystancję pomiarową (tzw. bocznik), przez którą przepływa badany prąd, a obniżone napięcie jest dalej analizowane.

W zasilaczach impulsowych standardowo stosuje się układy o modulowanej szerokości impulsu (PWM). W związku z tym pomiar prądu musi nadążać za szybkim przełączaniem elementów mocy. Kluczowe parametry to:

- dokładność pomiaru, wyrażana zazwyczaj w procentach;

- zakres prądowy dopasowany do mocy urządzenia;

- szybkość reakcji układu pomiarowego na zmieniające się warunki obciążenia.

Typy amperomierzy stosowanych w zasilaczach impulsowych

W praktyce wyróżniamy dwie główne grupy urządzeń pomiarowych:

- analogowy – oparty na prostym boczniku i wzmacniaczu napięcia, oferujący ciągły pomiar, ale ograniczony pasmem;

- cyfrowy – wykorzystujący przetwornik analogowo-cyfrowy, często z wbudowanymi filtrami cyfrowymi, co zwiększa odporność na zakłócenia.

Amperomierze analogowe

W układach analogowych kluczowym elementem jest bocznik o starannie dobranej rezystancji, która generuje minimalne straty mocy i jednocześnie wystarczające napięcie pomiarowe. Sygnał jest następnie wzmacniany wzmacniaczem operacyjnym i kierowany na wskazówkę lub wyświetlacz analogowy.

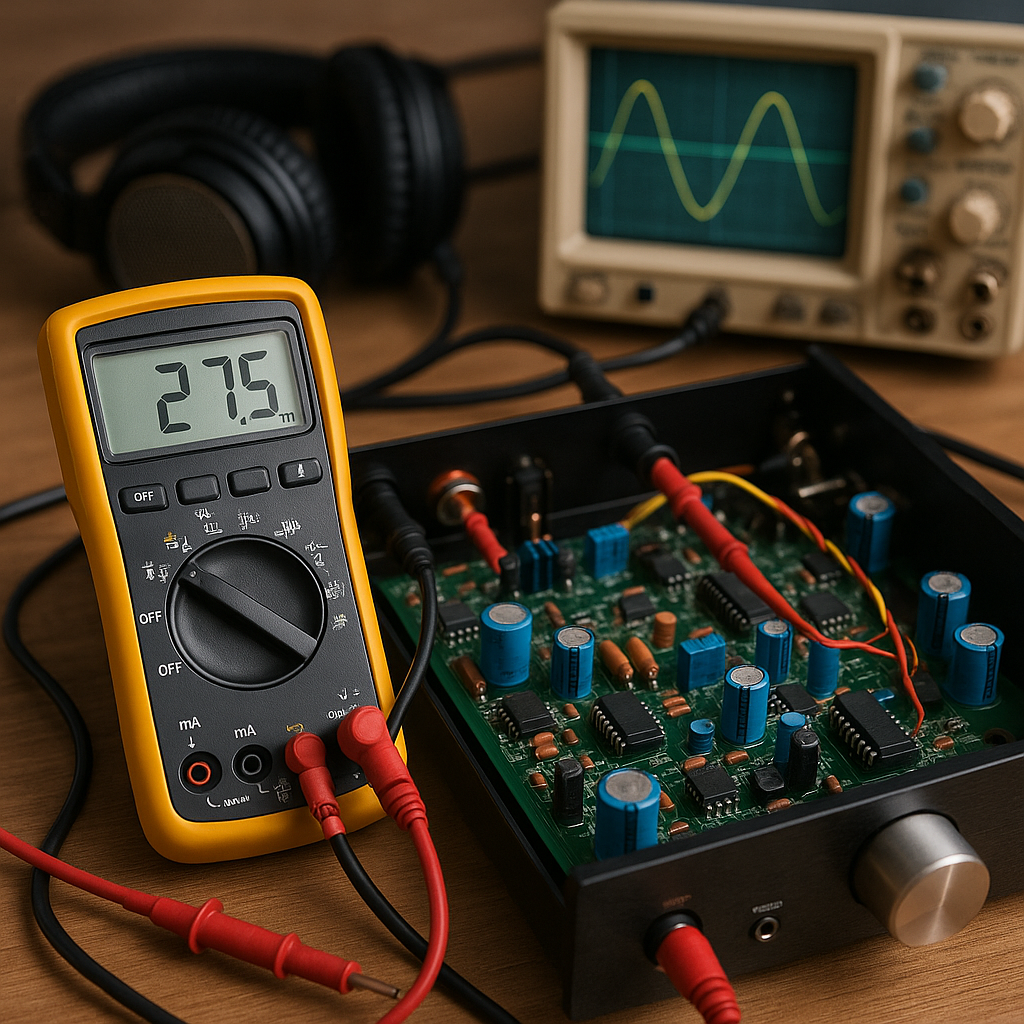

Amperomierze cyfrowe

Urządzenia cyfrowe korzystają z zaawansowanych technik kalibracji i korekcji błędów. Zamontowane w zasilaczu konwerter analogowo-cyfrowy pracuje z wysoką rozdzielczością, co pozwala uzyskać dużą dokładność i stabilność wskazań. Dodatkowo często implementowane są algorytmy kompensujące wpływ temperatury i szumów wysokiej częstotliwości.

Metody pomiarowe i ich zalety

W zasilaczach impulsowych stosuje się kilka technik pomiaru prądu. Każda z nich ma swoje mocne i słabe strony:

- Bocznik rezystancyjny – prosta konstrukcja, szybki pomiar, ale wymaga chłodzenia przy dużych prądach.

- Pomiar metodą Hallotronową – bezkontaktowy, nie wprowadza strat mocy, dedykowany do pomiarów galwanicznie odizolowanych obwodów.

- Metoda DCR (Direct Current Resistance) – wykorzystanie wewnętrznej rezystancji uzwojeń transformatora, oszczędna pod względem komponentów, lecz mniej precyzyjna.

Wybór odpowiedniej metody zależy od:

- wymaganego pasma pomiaru (np. kilkaset kHz dla szybkich impulsów),

- dopuszczalnych strat mocy,

- izolacji galwanicznej między układami.

Zastosowania i wyzwania w praktyce

Zasilacze impulsowe znajdują się w licznych aplikacjach, od elektroniki konsumenckiej po przemysłowe systemy zasilania. W każdym z tych przypadków pomiar prądu pełni rolę zabezpieczenia przed przeciążeniem i diagnostyki pracy. Typowe wyzwania to:

- zakłócenia elektromagnetyczne generowane przez szybkie przełączanie;

- drgania termiczne bocznika wpływające na stabilność rezystancji;

- konieczność integracji z mikroprocesorem i protokołami komunikacyjnymi (I2C, SPI).

Aby sprostać tym wyzwaniom, konstruktorzy często sięgają po układ pomiarowy z wbudowanymi filtrami antyaliasingowymi i algorytmami MSC (Mean Square Current) do pomiaru skutecznej wartości prądu.

Nowoczesne rozwiązania i trendy

Przemysł zasilaczy impulsowych dynamicznie rozwija się w kierunku miniaturyzacji i inteligentnej kontroli. W najnowszych projektach spotyka się:

- amperomierze z komunikacją bezprzewodową (Bluetooth LE, Wi-Fi) do zdalnego monitoringu;

- zintegrowane moduły PMIC (Power Management IC) z pomiarem prądu w pętli sprzężenia zwrotnego;

- wielokanałowe układy pozwalające na równoległy pomiar kilku linii zasilających.

Takie podejście umożliwia śledzenie zużycia energii w czasie rzeczywistym i optymalizację pracy urządzeń pod kątem efektywności energetycznej oraz trwałości komponentów.