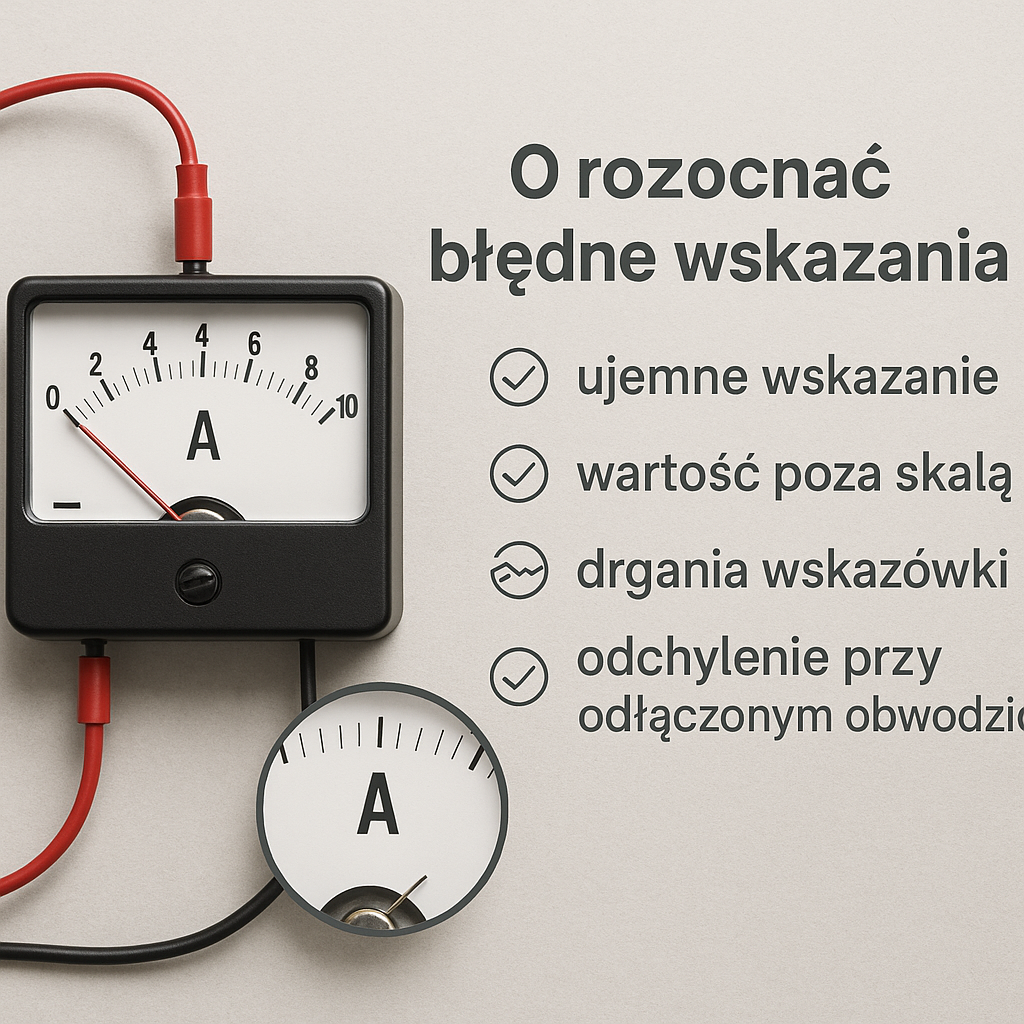

Jak rozpoznać błędne wskazania amperomierza stanowi kluczowy temat dla każdego, kto pragnie uzyskać wiarygodne pomiary natężenia prądu w układach elektrycznych.

Znaczenie poprawnej pracy amperomierza

Amperomierz to przyrząd służący do pomiaru natężenia prądu, który musi działać z najwyższą precyzją i czułością. Każda nieprawidłowość w jego wskazaniach może prowadzić do błędnych decyzji dotyczących eksploatacji urządzeń i bezpieczeństwa instalacji. W praktyce najczęstszymi powodami pojawienia się odchyleń pomiarowych są:

- niewłaściwy dobór zakresu pomiarowego – miernik pracuje poza swoim kwalifikowanym zakresem,

- niedokładna kalibracja – brak aktualnych korekt według norm,

- uszkodzenia elementów pomiarowych – np. cewki, shuntu lub przetwornika prądowego,

- wpływ czynników zewnętrznych – zakłócenia elektromagnetyczne, wahania temperatury, drgania.

Poznanie natury tych problemów to pierwszy krok do właściwej diagnostyki i eliminacji błędów pomiarowych.

Rodzaje błędów i ich przyczyny

Wskazania amperomierza mogą być obarczone różnymi typami błędów. Wyróżniamy dwie podstawowe kategorie:

- systematyczne – powtarzalne odchylenia o określonym kierunku i wartości,

- losowe – nieregularne wahania wskazań, trudne do przewidzenia.

Do najczęstszych przyczyn systematycznych błędów zaliczyć można:

- starzenie się elementów pomiarowych: rdzenie magnetyczne cewki tracą część indukcyjności,

- odkształcenia termiczne – wzrost temperatury powoduje zmianę oporności shuntu lub przewodów,

- niedokładna definicja marginesu błędu fabrycznego.

Losowe błędy najczęściej wynikają z:

- nagłych zakłóceń elektromagnetycznych pochodzących z pobliskich transformatorów lub silników,

- wibracji mechanicznych, które mogą poluzować połączenia,

- fluktuacji napięcia zasilającego układ pomiarowy.

Metody diagnostyki błędnych wskazań

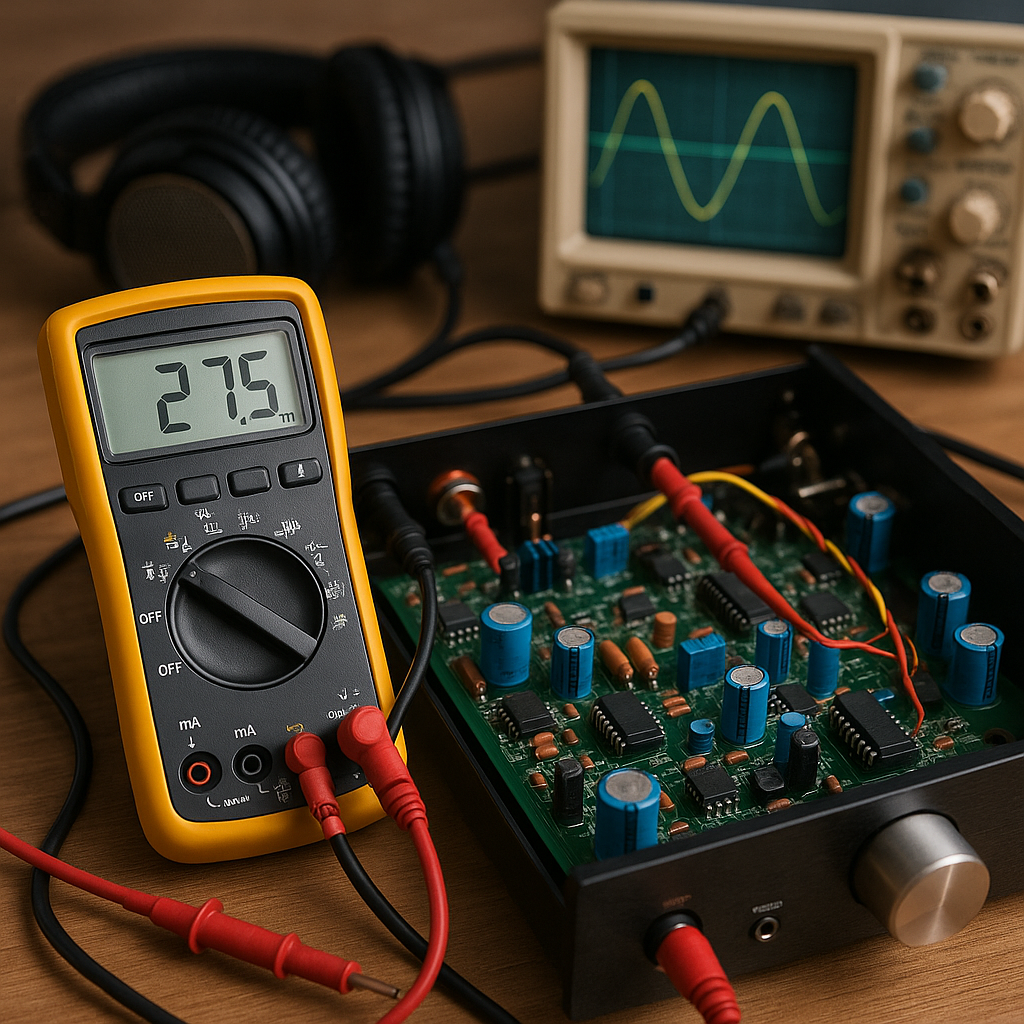

Rozpoznanie niewłaściwego działania amperomierza wymaga przeprowadzenia kilku etapów testów i pomiarów porównawczych. W typowej procedurze diagnostycznej stosuje się:

1. Test porównawczy z wzorcowym miernikiem

Podłączenie badanego przyrządu i referencyjnego amperomierza do tego samego obwodu pomiarowego pozwala ocenić odchyłki wskazań. Jeżeli różnica przekracza dopuszczalne tolerancje, należy przejść do kolejnych testów.

2. Pomiar rezystancji wewnętrznej

Użycie omomierza do sprawdzenia rezystancji wewnętrznej shuntu i przewodów pomiarowych pozwala wykryć uszkodzenia lub utlenienia styków. Zbyt wysoka wartość oporności może prowadzić do zaniżenia wskazań prądowych.

3. Badanie wpływu temperatury

Umieszczenie amperomierza w komorze klimatycznej, gdzie panują różne warunki temperaturowe, ujawnia odchylenia wynikające z termicznych odkształceń. Wskazania rejestrowane w szerokim zakresie temperatur pozwalają określić współczynnik temperaturowy przyrządu.

4. Ocena odporności na zakłócenia

Przyrząd umieszcza się obok generujących silne pola elektromagnetyczne źródeł, aby sprawdzić, jak reaguje na zakłócenia elektromagnetyczne. Ten etap wyklucza lub potwierdza potrzebę dodatkowej ochrony sygnału pomiarowego.

Prewencja i utrzymanie w optymalnej kondycji

Aby zminimalizować ryzyko powstawania błędnych wskazań, warto zastosować poniższe zasady eksploatacji i konserwacji:

- regularna kalibracja w akredytowanych laboratoriach – zachowanie terminów kalibracji zgodnie z instrukcją producenta,

- stosowanie odpowiednich przewodów pomiarowych o niskiej rezystancji i dobrej izolacji,

- kontrola i czyszczenie styków – usuwanie korozji oraz zabezpieczanie elementów przed wilgocią,

- ochrona przed wibracjami i skrajnymi temperaturami – montaż w stabilnych warunkach środowiskowych,

- stosowanie ekranów i filtrów dla minimalizacji wpływu zakłóceń – ekranowanie i filtracja sygnału pomiarowego,

- monitorowanie pracy przyrządu za pomocą systemów nadzoru – automatyczna sygnalizacja nieprawidłowości.

Konsekwentne stosowanie powyższych zasad pozwala zachować precyzję i niezawodność pomiarów, eliminując jednocześnie problemy wynikające z niezauważonych odchyleń.