Jak testować amperomierz przy użyciu zasilacza regulowanego to kluczowe zagadnienie dla każdego, kto chce zapewnić prawidłowe działanie przyrządu i uzyskać wiarygodne wyniki pomiaru.

Podstawy działania amperomierzy

Amperomierz jest przyrządem służącym do pomiaru natężenia prądu płynącego w obwodzie elektrycznym. W zależności od konstrukcji może to być urządzenie analogowe wykorzystujące cewkę pomiarową lub cyfrowe z przetwornikiem ADC. W obu wariantach kluczowym parametrem jest zakres pomiarowy, który określa maksymalny prąd, jaki można zmierzyć bez ryzyka uszkodzenia przyrządu. W praktyce amperomierz podłączany jest szeregowo do obwodu, co oznacza, że jego wewnętrzna rezystancja powinna być jak najmniejsza, aby nie powodować istotnych spadków napięcia i nie zaburzać pracy pozostałych elementów sieci. Kolejnym istotnym aspektem jest klasa dokładności, definiująca maksymalne odchyłki od wartości rzeczywistej. W aplikacjach laboratoryjnych preferowane są modele o klasie 0,1 lub lepszej, podczas gdy w prostych układach automatyki często wystarczą przyrządy o klasie 1,0.

Przygotowanie do testu amperomierza z zasilaczem regulowanym

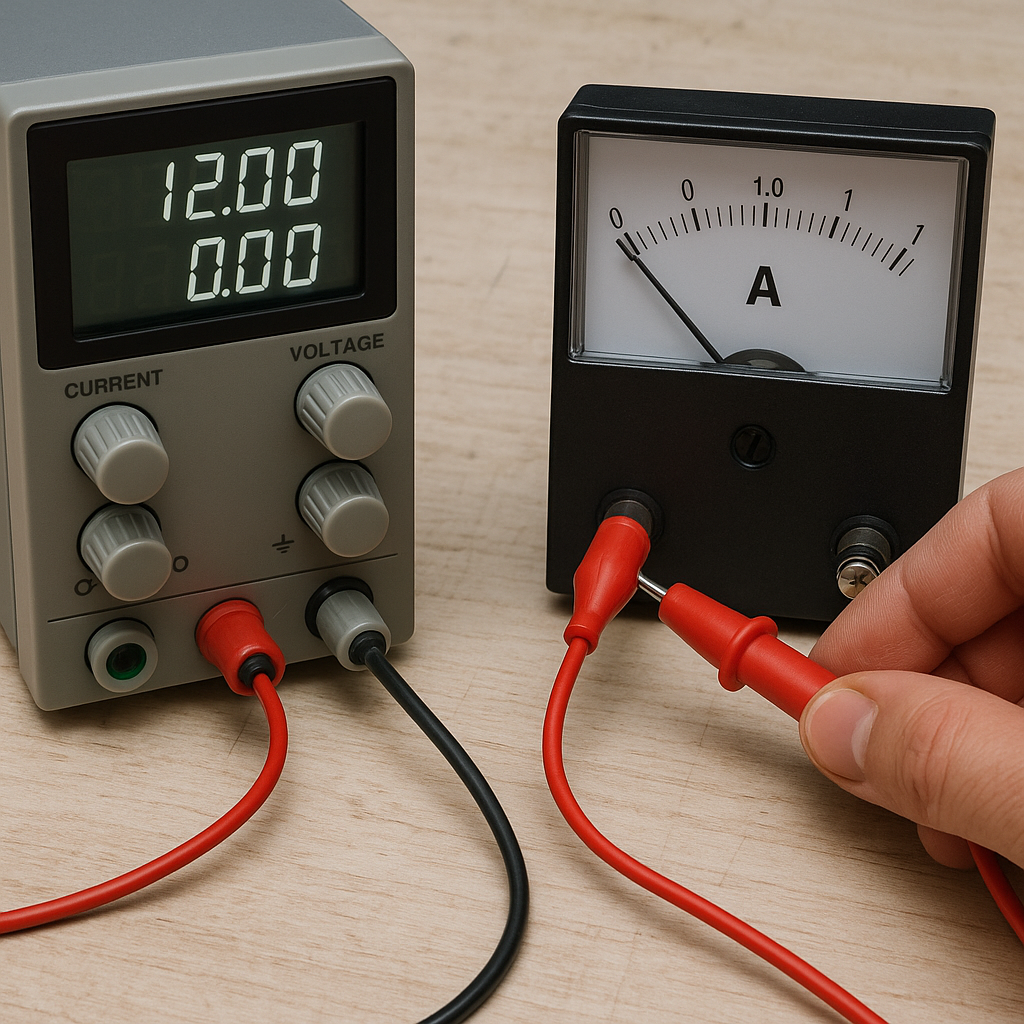

Przed przystąpieniem do pomiarów należy skompletować niezbędne elementy i zwrócić uwagę na kilka kwestii organizacyjnych oraz bezpieczeństwo. Podstawowe wyposażenie to regulowany zasilacz liniowy lub impulsowy o stabilizowanym napięciu i ograniczeniu prądowym, kilka zestawów przewodów pomiarowych, opornik wzorcowy (znana rezystancja), potencjometr precyzyjny oraz ewentualnie miernik napięcia do wtórnej weryfikacji. Warto również przygotować dokumentację techniczną testowanego amperomierza, aby znać jego specyfikację: zakresy pomiarowe, wartość napięcia roboczego, maksymalne obciążenie i wartość napięcia krańcowego. Zasilacz regulowany umożliwia płynne zwiększanie i zmniejszanie napięcia oraz kontrolę granicy prądu – te funkcje są kluczowe do przeprowadzenia bezpiecznej i powtarzalnej procedury testowej.

Procedura testowania amperomierza

Krok 1: Kalibracja zasilacza i wstępny test obwodu

Na początku podłączamy zasilacz do sieci, ustawiamy minimalne napięcie wyjściowe (najczęściej 0 V) i włączamy ochronę przed przekroczeniem prądu. Ustawiamy wartość graniczną na wartość nieco wyższą od oczekiwanego zakresu testowego, aby chronić zarówno zasilacz, jak i amperomierz. Następnie mierzymy napięcie na wyjściu zasilacza za pomocą innowacyjnego multimetru – to pozwala sprawdzić poprawność regulacji i wyeliminować błędy kalibracyjne zasilacza. Dopiero po potwierdzeniu stabilnego napięcia przechodzimy do kolejnej fazy.

Krok 2: Podłączenie opornika wzorcowego i amperomierza

W drugim etapie w obwód szeregowo włączamy opornik o ściśle określonej rezystancji i amperomierz. Dzięki temu przy wzrastającym napięciu będzie płynął prąd zgodny z prawem Ohma: I = U/R. Odczytujemy wartość prądu na amperomierzu oraz kontrolnie na drugim, wzorcowym mierniku, jeżeli jest dostępny. Porównanie wyników wskazuje ewentualne odchyłki i błąd pomiaru. Warto wykonać pomiary w kilku punktach (np. 10 %, 25 %, 50 %, 75 %, 100 % zakresu), aby ocenić liniowość i powtarzalność działania przyrządu.

Krok 3: Analiza odchyleń i sporządzenie protokołu testowego

Po zebraniu danych obliczamy błąd względny dla każdego punktu pomiarowego: (Izm – Irz)/Irz × 100 %. Na podstawie wyników określamy, czy amperomierz mieści się w deklarowanej klasie dokładności. W protokole testowym zamieszczamy: datę, oznaczenie przyrządu, warunki otoczenia (temperatura, wilgotność), użyty wzorzec rezystancyjny, procedurę pomiarową, wartości napięć, prądów i odchyleń. Dokument taki jest niezbędny, gdy urządzenie trafia do zastosowań przemysłowych lub laboratoryjnych podlegających audytowi.

Zaawansowane metody i uwagi praktyczne

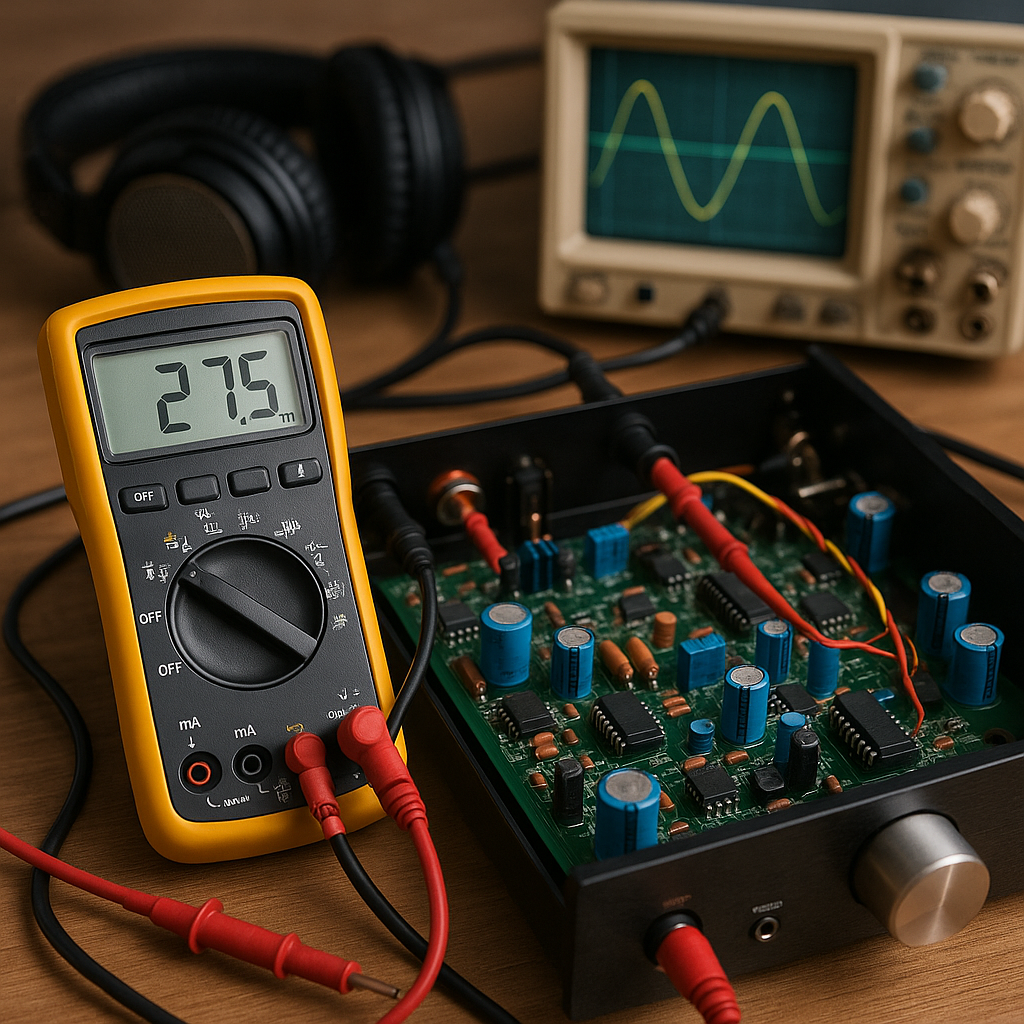

W bardziej wymagających aplikacjach stosuje się metodę trójprzewodową lub mostkową, by zredukować wpływ rezystancji przewodów pomiarowych. Często też wykorzystuje się protokół komunikacyjny do zdalnego odczytu i archiwizacji wyników pomiarów. Przy wyższych prądach (powyżej kilkunastu amperów) wskazane jest zastosowanie przekładnika prądowego jako czujnika, co minimalizuje straty mocy i zwiększa bezpieczeństwo operatora. Jeżeli testy mają charakter cykliczny, warto zainwestować w układ automatycznej zmiany zakresów oraz sekwencyjne generowanie impulsywnego obciążenia, co pozwala zobrazować zachowanie amperomierza w dynamicznych warunkach.

Kalibracja i konserwacja amperomierzy

Regularna kalibracja jest konieczna, aby zachować wiarygodność pomiarów. Zakłady świadczące usługi kalibracyjne wykorzystują wzorce prądowe o znanej i bardzo stabilnej wartości. Proces kalibracji może być wykonywany na miejscu lub w laboratorium, zależnie od wymagań klienta. Po zakończeniu tej procedury przyrząd otrzymuje świadectwo kalibracji z ważnością zazwyczaj od 6 do 12 miesięcy. Niezależnie od cyklu kalibracyjnego, zaleca się okresowe sprawdzanie poprawności wskazań poprzez prosty test z użyciem opornika wzorcowego.

Najczęstsze problemy i ich diagnoza

- Skokowe odchyłki wskazań – mogą świadczyć o uszkodzeniu wewnętrznej cewki lub przetwornika ADC.

- Dryft wskazań w czasie – często związany z przegrzewaniem elementów pomiarowych i brakiem odpowiedniego chłodzenia.

- Niedokładne wskazania przy niskich natężeniach – sygnał może być zanurzony w szumach wewnętrznych lub zniekształcony przez zakłócenia elektromagnetyczne.

- Błąd liniowości – wskazuje na nieliniowość charakterystyki pomiarowej, wymagającą korekcji lub wymiany elementu pomiarowego.

Praktyczne wskazówki na zakończenie

Podczas testowania amperomierzy warto zwrócić uwagę na kilka kluczowych aspektów: stabilność źródła zasilania, użycie precyzyjnych rezystorów wzorcowych, dbanie o odpowiednie chłodzenie przy obciążeniu oraz prowadzenie szczegółowej dokumentacji. Dzięki temu testy będą powtarzalne, a wyniki – wiarygodne. W praktyce laboratoryjnej i przemysłowej poprawne testowanie i kalibracja amperomierzy to podstawa rzetelnych pomiarów prądu i zabezpieczenie przed błędnymi danymi, które mogłyby zaburzyć pracę całego systemu.