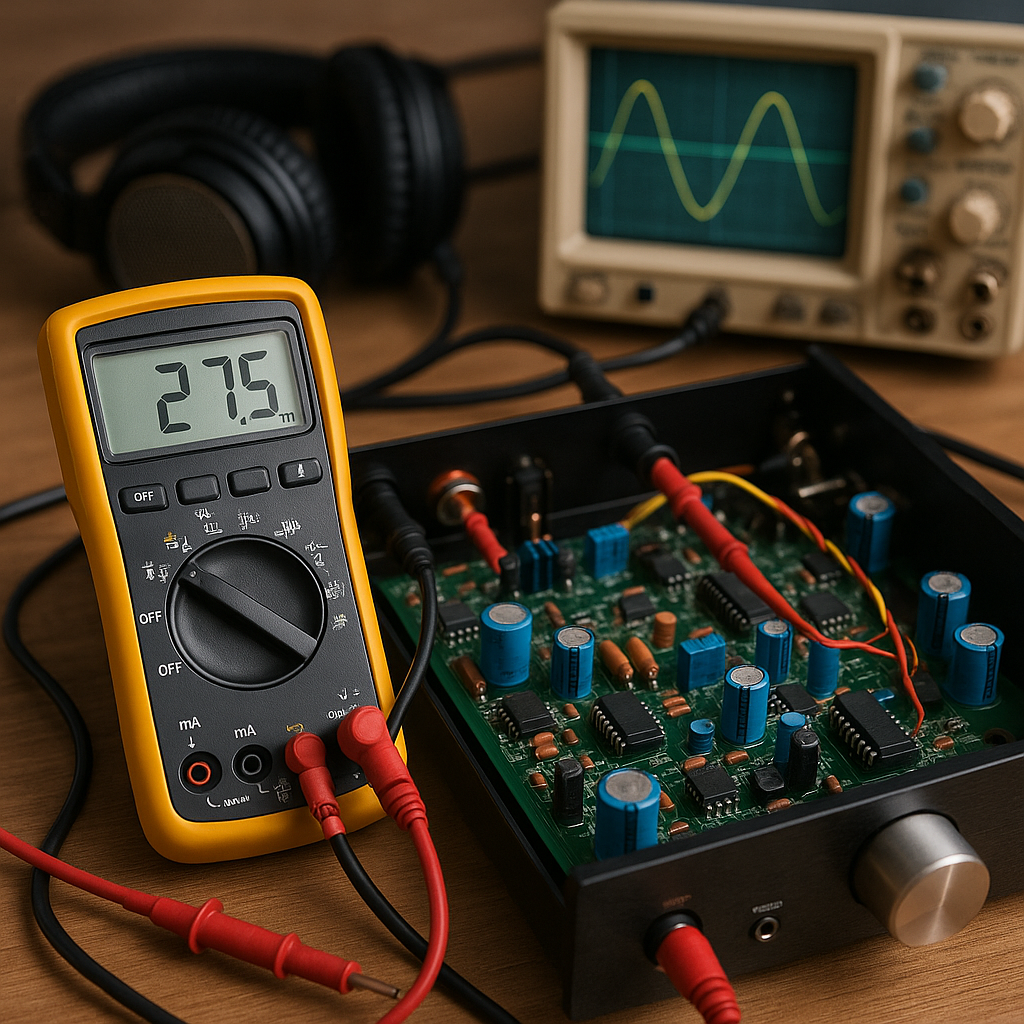

Kalibracja amperomierza – dlaczego jest ważna i jak ją przeprowadzić stanowi kluczowy element utrzymania precyzji w pomiarach prądów elektrycznych.

Co to jest amperomierz i zasada działania

Amperomierz to podstawowy przyrząd pomiarowy wykorzystywany w elektrotechnice i elektronice do określania wartości natężenia prądu płynącego w obwodzie. Jego budowa opiera się zazwyczaj na elemencie ruchomym, takim jak cewka i igła wskazówkowa, lub na układach elektronicznych w przypadku mierników cyfrowych. Zasada działania bazuje na prawie Ampère’a – natężenie prądu wytwarza pole magnetyczne, które oddziałuje na ruchomy element mechaniczny lub jest przetwarzane na sygnał elektroniczny.

Budowa klasycznego amperomierza

- Cewka pomiarowa – generuje pole magnetyczne proporcjonalne do prądu.

- Magnes trwały – współpracuje z cewką, tworząc siłę obrotową.

- Sprężyna – przeciwdziała ruchowi wskazówki i umożliwia jej wskazanie wartości.

- Wskaźnik i skala – pokazują odczyt w jednostkach amperów.

Amperomierze cyfrowe

Wersje cyfrowe korzystają z przetworników prąd-napięcie (shuntów), wzmacniaczy i układów ADC, co zapewnia wyższą stabilność odczytów oraz większą odporność na drgania mechaniczne.

Zalety prawidłowej kalibracji amperomierza

Prawidłowa kalibracja amperomierza przynosi liczne korzyści, zarówno w przemyśle, jak i w pracach badawczo-rozwojowych:

- Zapewnienie dokładności pomiarów – minimalizacja odchyłek od wartości wzorcowych.

- Zwiększenie wiarygodności wyników – szczególnie ważne w procesach certyfikacji i kontroli jakości.

- Ochrona urządzeń – prawidłowy odczyt chroni przed przeciążeniami lub zbyt niskimi prądami.

- Optymalizacja kosztów – redukcja strat wynikających z błędnych odczytów i konieczności ponownych pomiarów.

- Spełnienie norm i regulacji – wymóg w branżach takich jak motoryzacja, lotnictwo czy energetyka.

Przygotowanie do kalibracji

Etap przygotowawczy wpływa na końcowy rezultat pomiaru. Warto zwrócić uwagę na:

- Zakres pomiarowy – wybór odpowiedniego zakresu zapewnia maksymalną dokładność.

- Stan techniczny amperomierza – sprawdzenie czystości kontaktów, nieuszkodzonej mechaniki i poprawnej pracy wyświetlacza lub wskazówki.

- Stabilność źródła wzorcowego prądu – użycie zasilacza lub źródła o niskiej tolerancji i małej dryfie napięcia.

- Warunki otoczenia – temperatura i wilgotność zgodne z zaleceniami producenta, minimalizacja wpływu zakłóceń elektromagnetycznych.

- Dokumentacja techniczna – karta kalibracji poprzednich cykli, metody pomiarowe i procedury zgodne z normami (np. PN-EN ISO/IEC 17025).

Metody kalibracji

Kalibrację amperomierzy można przeprowadzić kilkoma technikami, różniącymi się wymaganą aparaturą i stopniem skomplikowania.

Metoda porównawcza

- Podłączenie badanego amperomierza równolegle do wzorcowego urządzenia o udokumentowanej dokładności.

- Stopniowe zmienianie prądu w zakresie pomiarowym i porównywanie wskazań.

- Obliczenie współczynnika korekcyjnego na podstawie odczytów obu przyrządów.

Metoda źródła prądowego

- Użycie precyzyjnego źródła prądu, które generuje konkretne wartości z niską niepewnością.

- Bezpośrednie mierzenie i zapis odchyleń amperomierza od wartości nastawionej.

- Wprowadzenie poprawek lub naniesienie charakterystyki błędu na kalibracyjnej krzywej.

Metoda mostkowa

- Wykorzystanie mostków pomiarowych (np. Wheatstone’a) do porównania rezystancji wewnętrznych shuntów z wzorcem.

- Zmiana rezystancji mostka i analiza zmian wskazań przyrządu.

Typowe źródła błędów i ich eliminacja

Podczas kalibracji warto zwrócić uwagę na czynniki mogące zaburzyć pomiar:

- Dryf temperaturowy odwzorowujący się w zmianie rezystancji shuntu – kontrola temperatury i stosowanie kompensacji.

- Nieprawidłowy dobór zakresu – pomiar na granicy skali zwiększa niepewność.

- Zakłócenia elektromagnetyczne – ekranowanie przewodów pomiarowych i unikanie pobliskich źródeł pola magnetycznego.

- Drgania mechaniczne – montaż przyrządu na stabilnej powierzchni.

- Starzenie elementów elektronicznych – okresowy przegląd i wymiana zużytych komponentów.

Kontrola powtarzalności

Wykonanie kilku cykli kalibracyjnych w tych samych warunkach pozwala ocenić powtarzalność wyników i wykryć przypadki przypadkowych odchyleń.

Dokumentacja i certyfikacja

Po zakończeniu kalibracji wystawia się protokół zawierający dane wzorcowe, uzyskane odchyłki oraz poprawki. W przypadku przeprowadzania kalibracji w laboratorium akredytowanym, przyrząd otrzymuje świadectwo potwierdzające zgodność z normami.