Dobór i eksploatacja przecinarki to coś więcej niż jedynie ustawienie kąta cięcia i wciśnięcie przycisku start. Aby maszyna pracowała wydajnie, bezpiecznie i z odpowiednią precyzją, trzeba świadomie kontrolować jej kluczowe parametry techniczne. Dotyczy to zarówno prostych przecinarek stołowych, jak i zaawansowanych systemów CNC, laserowych czy plazmowych. Na stronie przecinarka.pl można znaleźć liczne przykłady rozwiązań, ale aby dokonać trafnego wyboru, warto rozumieć, jakie wielkości fizyczne wpływają na jakość oraz ekonomię procesu cięcia. W artykule omówiono najważniejsze parametry: moc, prędkość, rodzaj napędu, dokładność prowadnic, stabilność źródła energii, chłodzenie, ergonomię i systemy bezpieczeństwa. Świadoma kontrola tych czynników pozwala nie tylko ograniczyć zużycie materiałów eksploatacyjnych i energii, ale też znacząco wydłużyć żywotność samej przecinarki oraz poprawić powtarzalność uzyskiwanych rezultatów.

Moc i charakterystyka napędu przecinarki

Jednym z podstawowych parametrów każdej przecinarki jest moc napędu. W zależności od typu maszyny może to być moc silnika elektrycznego napędzającego tarczę, moc źródła plazmy, lasera, silnika hydraulicznego czy pneumatycznego. Zbyt mała moc skutkuje spadkiem prędkości cięcia, przegrzewaniem się podzespołów, a przy obróbce twardszych materiałów – ryzykiem zakleszczenia narzędzia. Zbyt duża moc, niewykorzystywana w praktyce, generuje wyższe koszty zakupu i eksploatacji bez realnych korzyści. Należy więc kontrolować, czy realne obciążenie napędu mieści się w optymalnym zakresie, najlepiej poprzez odczyt prądu silnika, monitorowanie temperatury oraz obserwację zachowania maszyny pod obciążeniem.

Istotna jest nie tylko sama wartość mocy, ale również charakterystyka momentu obrotowego i sposób jego przekazywania. W przecinarkach tarczowych znaczenie ma stabilność prędkości obrotowej pod obciążeniem – nowoczesne napędy z regulacją częstotliwości pozwalają utrzymać stałe obroty nawet przy zmiennym oporze materiału. W systemach plazmowych i laserowych kluczowa jest natomiast moc użyteczna w miejscu cięcia, która zależy od jakości źródła energii, sprawności układu chłodzenia oraz stabilności zasilania. Regularne kontrolowanie tych parametrów, w tym okresowe pomiary elektryczne i przeglądy serwisowe, minimalizuje ryzyko nieplanowanych przestojów.

Prędkość cięcia i posuwu

Parametr często niedoceniany przez użytkowników to prędkość cięcia, a w przypadku maszyn CNC – również prędkość posuwu jałowego. Zbyt wysoki posuw może prowadzić do nadmiernego zużycia narzędzia, przegrzewania krawędzi, powstawania gratów, a nawet do uszkodzenia obrabianego detalu. Zbyt niski posuw z kolei obniża wydajność procesu i powoduje niepotrzebne obciążenie cieplne materiału. Warto regularnie testować różne prędkości dla tego samego materiału oraz jego grubości, obserwując jakość krawędzi, wielkość strefy wpływu ciepła i stopień zużycia narzędzia.

W przecinarkach ręcznych stabilizacja prędkości zależy w dużej mierze od operatora, dlatego konieczne jest jego przeszkolenie oraz wyposażenie w pomocnicze prowadnice, ograniczniki czy liniały. W automatach i systemach CNC możliwość precyzyjnej regulacji parametrów posuwu jest jedną z głównych zalet. Należy monitorować nie tylko wartości wpisane w programie, ale też rzeczywiste prędkości odczytywane z enkoderów lub sterowników. Odróżnienie prędkości programowej od realnej jest szczególnie ważne przy skomplikowanych trajektoriach, gdzie maszyna może spowalniać na łukach i w narożach, aby zachować dokładność.

Zakres i dokładność cięcia

Kolejnym kluczowym obszarem jest dokładność oraz zakres roboczy przecinarki. Zakres to maksymalna długość, szerokość i grubość materiału, jaką można przeciąć w jednej operacji. Należy sprawdzać, czy dane katalogowe producenta odpowiadają realnym możliwościom urządzenia w konkretnych warunkach warsztatowych, uwzględniając sztywność konstrukcji, sposób mocowania detalu oraz rodzaj zastosowanego narzędzia. W praktyce rzeczywisty zakres bywa nieco mniejszy niż deklarowany, szczególnie przy cięciu pod kątem lub materiałów wymagających dodatkowego podparcia.

Dokładność cięcia obejmuje tolerancję wymiarową, odchyłki prostoliniowości, prostopadłości oraz powtarzalność. Do jej kontroli używa się suwmiarki, mikrometrów, kątowników, liniałów i czujników zegarowych. W maszynach CNC parametry te opisuje się często jako dokładność pozycjonowania i powtarzalność. Bardzo ważne jest okresowe sprawdzanie i kalibracja osi, zwłaszcza gdy maszyna pracuje w trybie wielozmianowym. Regularne pomiary pozwalają wykryć zużycie prowadnic, śrub pociągowych i elementów napędowych, zanim objawią się one w postaci poważnych odchyłek wymiarowych na wyrobach.

Stabilność źródła energii i parametry zasilania

W przecinarkach plazmowych, laserowych czy tnących strugą wody z dodatkiem ścierniwa kluczowym parametrem jest stabilność źródła energii. Dla plazmy będzie to stabilne natężenie prądu, odpowiednie napięcie łuku i ciśnienie gazu. Dla lasera – stała moc wiązki oraz jakość ogniskowania. Dla cięcia wodą – ciśnienie robocze i stan pompy. Parametry te należy monitorować za pomocą wbudowanych manometrów, mierników oraz funkcji diagnostycznych sterownika. Nawet niewielkie wahania mogą prowadzić do pogorszenia jakości krawędzi cięcia, zwiększenia chropowatości powierzchni czy niestabilności szerokości szczeliny.

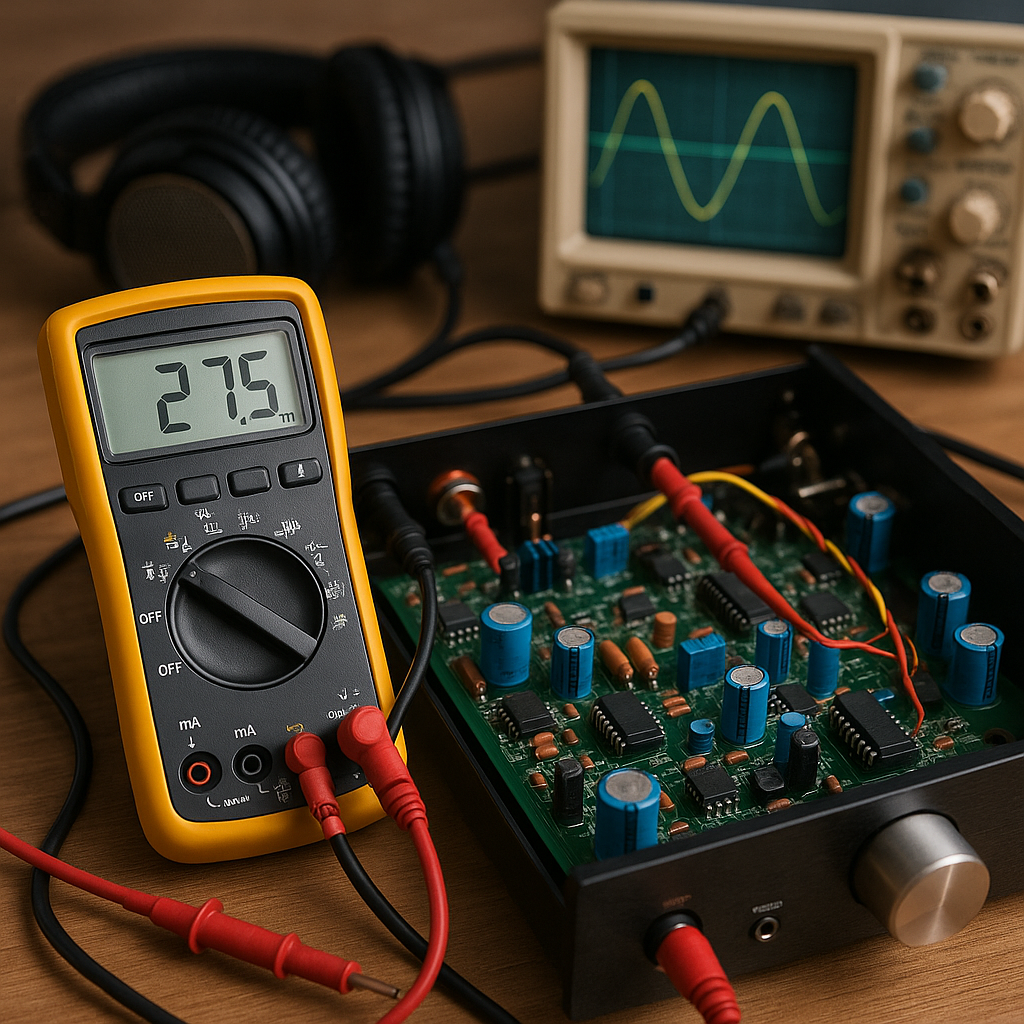

Nie można pomijać jakości zasilania elektrycznego. Spadki napięcia, asymetria faz czy częste zakłócenia mogą przyspieszać zużycie podzespołów elektronicznych oraz powodować błędy sterowania. W zakładach o dużym obciążeniu sieci warto rozważyć zastosowanie stabilizatorów napięcia, filtrów i niezależnych linii zasilających dla najważniejszych maszyn. Kontrola parametrów zasilania, potwierdzona okresowymi pomiarami, pozwala lepiej planować konserwację oraz przewidywać potencjalne awarie.

System chłodzenia i odprowadzanie ciepła

Efektywne odprowadzanie ciepła jest krytyczne dla trwałości narzędzi i jakości powierzchni ciętej. Niezależnie od tego, czy mamy do czynienia z prostą przecinarką tarczową, czy rozbudowanym systemem laserowym, trzeba kontrolować parametry układu chłodzenia: przepływ chłodziwa, jego temperaturę, czystość oraz stan filtrów. Zbyt wysoka temperatura prowadzi do przegrzewania się łożysk, elektroniki, głowic tnących i źródeł energii. Z kolei zanieczyszczone chłodziwo może powodować przyspieszoną korozję elementów oraz osadzanie się zanieczyszczeń w kanałach przepływowych.

W nowoczesnych systemach chłodzenia stosuje się czujniki temperatury oraz przepływu zintegrowane ze sterownikiem. Pozwala to automatycznie zatrzymać proces w razie przekroczenia bezpiecznych wartości. W przecinarkach, które korzystają z chłodzenia mgłą olejową lub emulsją, istotne jest także kontrolowanie stężenia koncentratu i pH cieczy. Regularne badanie tych parametrów wpływa nie tylko na żywotność narzędzi, ale też na komfort pracy operatorów i ograniczenie korozji maszyny.

Prowadnice, sztywność i geometria konstrukcji

Sztywność mechaniczna i stan prowadnic mają bezpośredni wpływ na precyzja oraz powtarzalność cięcia. Warto systematycznie sprawdzać luzy na prowadnicach liniowych, śrubach kulowych, łożyskach oraz układach przeniesienia napędu. Nawet minimalne luzowanie się elementów przełoży się na drgania, nierówności krawędzi i problemy z utrzymaniem wymiarów. Do kontroli stosuje się czujniki zegarowe, mierniki drgań oraz testy wykonywane na próbkach – na przykład wycinanie kształtów testowych i ich dokładny pomiar.

Należy też ocenić geometrię całej konstrukcji: równoległość i prostopadłość prowadnic, płaskość stołu roboczego, jakość mocowania materiału. W przypadku dużych przecinarek bramowych znaczenie ma również stan torów jezdnych oraz fundamentów. Regularne pomiary geometrii – choć wydają się czasochłonne – pozwalają uniknąć wielu problemów jakościowych. Każde poważniejsze uderzenie w maszynę, kolizja głowicy z detalem czy transport urządzenia powinny być sygnałem do ponownego sprawdzenia jej geometrii.

Rodzaj i stan narzędzia tnącego

Parametrem, który trzeba nie tylko dobrać, ale i systematycznie kontrolować, jest rodzaj oraz stan narzędzia tnącego: tarczy, piły taśmowej, głowicy, dyszy, soczewki, czy w przypadku cięcia wodą – mieszacza i dyszy wyjściowej. Dobór odpowiedniej geometrii zębów, średnicy, granulacji ścierniwa, rodzaju powłok czy materiału wykonania wpływa bezpośrednio na jakość oraz ekonomię procesu. Nawet najlepsza przecinarka nie osiągnie pełni możliwości, jeśli narzędzie będzie zużyte lub niewłaściwie dobrane do materiału.

W praktyce należy obserwować kilka sygnałów zużycia: wzrost siły potrzebnej do cięcia, pogorszenie jakości krawędzi, pojawianie się drgań, zmiana barwy iskrzenia (w przypadku cięcia metali), nadmierny hałas. Przydatne jest prowadzenie ewidencji czasu pracy konkretnych narzędzi oraz ich typowych okresów między wymianami. Pozwala to planować zakupy i przestoje serwisowe, a także porównywać efektywność różnych producentów i typów narzędzi. Świadoma kontrola stanu narzędzia przekłada się na realne oszczędności, ponieważ zbyt późna wymiana zwykle prowadzi do uszkodzeń detali lub samej maszyny.

Systemy pomiarowe i sterowanie

Nowoczesne przecinarki coraz częściej wyposażone są w zaawansowane systemy pomiarowe, umożliwiające automatyczne ustawianie wysokości głowicy, kompensację zużycia narzędzia czy pomiar grubości materiału. Kluczowym parametrem jest rozdzielczość i dokładność tych systemów – enkoderów, liniałów pomiarowych, czujników laserowych czy optycznych. Konieczna jest ich okresowa kalibracja, a także ochrona przed zabrudzeniami, wstrząsami i wilgocią. Nawet niewielkie przesunięcia wartości pomiarowych mogą prowadzić do stopniowego pogarszania się jakości, trudnego do zauważenia w krótkim okresie.

System sterowania powinien umożliwiać nie tylko wprowadzanie i zapis programów, ale też monitorowanie bieżących parametrów pracy: prędkości, prądu, temperatury, ciśnienia, stanu wejść i wyjść. Warto korzystać z funkcji alarmów i historii zdarzeń, które pozwalają później analizować przyczyny ewentualnych usterek. Dobre sterowanie daje operatorowi możliwość szybkiej korekty parametrów w czasie rzeczywistym, bez konieczności zatrzymywania całego procesu. Jest to szczególnie ważne przy produkcji małoseryjnej i częstych zmianach rodzaju detali.

Bezpieczeństwo pracy i ergonomia

Parametry techniczne przecinarki to nie tylko precyzja i wydajność, ale również bezpieczeństwo. Należy regularnie sprawdzać działanie wyłączników awaryjnych, osłon, barier świetlnych, blokad drzwi oraz systemów wykrywania przeciążeń. Sprawne elementy bezpieczeństwa minimalizują ryzyko wypadków, ale ich niesprawność może mieć bardzo poważne skutki. Warto wprowadzić harmonogram testów tych funkcji, dokumentować wyniki i reagować natychmiast w przypadku wykrycia nieprawidłowości.

Ergonomia stanowiska ma wpływ na powtarzalność pracy operatora i zmniejszenie liczby błędów. Wysokość stołu, dostęp do panelu sterującego, rozmieszczenie przycisków, oświetlenie pola roboczego, poziom hałasu – to wszystko są parametry, które można zmierzyć i poprawić. Dobre warunki pracy ograniczają zmęczenie, co przekłada się na mniejszą liczbę pomyłek przy ustawianiu parametrów maszyny oraz na bezpieczniejsze użytkowanie przecinarki w dłuższym okresie.

Konserwacja, dokumentacja i analiza danych

Skuteczne zarządzanie parkiem maszynowym opiera się na systematycznej konserwacji oraz analizie zebranych danych. Dla każdej przecinarki warto prowadzić dziennik serwisowy, w którym rejestrowane będą przeglądy, wymiany części, awarie i wyniki pomiarów kluczowych parametrów. Pozwala to z czasem zbudować obraz typowego cyklu życia maszyny, przewidywać momenty krytyczne i planować przestoje w najmniej uciążliwy sposób dla produkcji. Kontrola parametrów technicznych staje się wtedy częścią szerszej strategii utrzymania ruchu, a nie tylko doraźnym działaniem po wystąpieniu problemu.

Coraz częściej stosuje się rozwiązania klasy Przemysł 4.0, umożliwiające zdalny odczyt danych z maszyn, ich analizę i porównywanie w czasie. Parametry takie jak obciążenie silników, temperatura kluczowych podzespołów, liczba cykli start-stop czy ilość wykonanych cięć można wizualizować i interpretować pod kątem efektywności. Na tej podstawie podejmuje się decyzje o modernizacji, wymianie maszyn, zmianie narzędzi czy modyfikacji procesów technologicznych. Świadome wykorzystanie tych informacji pozwala nie tylko utrzymać przecinarki w dobrym stanie, ale też realnie zwiększyć konkurencyjność zakładu.

Podsumowanie: które parametry kontrolować w pierwszej kolejności

Aby skutecznie zarządzać procesem cięcia, trzeba skupić się na kilku kluczowych obszarach. Po pierwsze, kontrolować moc i obciążenie napędu, aby unikać przeciążeń i spadków wydajności. Po drugie, systematycznie weryfikować prędkość cięcia i posuwu, dostosowując je do obrabianego materiału i narzędzia. Po trzecie, dbać o dokładność i powtarzalność cięcia poprzez kontrolę geometrii, prowadnic i systemów pomiarowych. Po czwarte, monitorować stabilność zasilania oraz parametry układu chłodzenia, które mają bezpośredni wpływ na trwałość maszyny i narzędzi.

Równie ważne jest utrzymywanie w dobrym stanie narzędzi tnących, systemów bezpieczeństwa i ergonomii stanowiska pracy. Wprowadzenie regularnych przeglądów, mierzenie najważniejszych wielkości oraz analiza zebranych danych pozwala ograniczyć liczbę awarii, poprawić jakość wyrobów i lepiej wykorzystać potencjał parku maszynowego. Kontrola parametrów technicznych przecinarek nie jest więc dodatkowym obciążeniem, lecz inwestycją w długotrwałą niezawodność, wydajność oraz stabilność całego procesu produkcyjnego.