Pomiar prądu w silnikach elektrycznych – jak uniknąć błędów to nie tylko kwestia precyzyjnych narzędzi, ale też odpowiedniej techniki i wiedzy. W poniższym artykule przyjrzymy się kluczowym aspektom związanym z amperomierzami oraz ich zastosowaniem w monitorowaniu prądu przepływającego przez silnik elektryczny, a także wskażemy najczęstsze źródła błędów i sposoby ich eliminacji.

Podstawowe techniki pomiaru prądu

Pomiar prądu w układach napędowych wymaga doboru odpowiedniej metody. W praktyce stosuje się głównie trzy techniki:

- Pomiary bezpośrednie za pomocą amperomierza analogowego lub cyfrowego,

- Pomiary za pomocą przekładników prądowych,

- Pomiary z wykorzystaniem cęgów pomiarowych (cęgowe mierniki prądu).

Każda z tych metod ma swoje zalety i ograniczenia. Pomiary bezpośrednie są proste, lecz w przypadku wysokich natężeń wymagają urządzeń o dużej wytrzymałości i izolacji. Z kolei przekładnik prądowy pozwala na bezpieczne obniżenie zakresu pomiarowego, natomiast cęgi pomiarowe minimalizują ingerencję w układ.

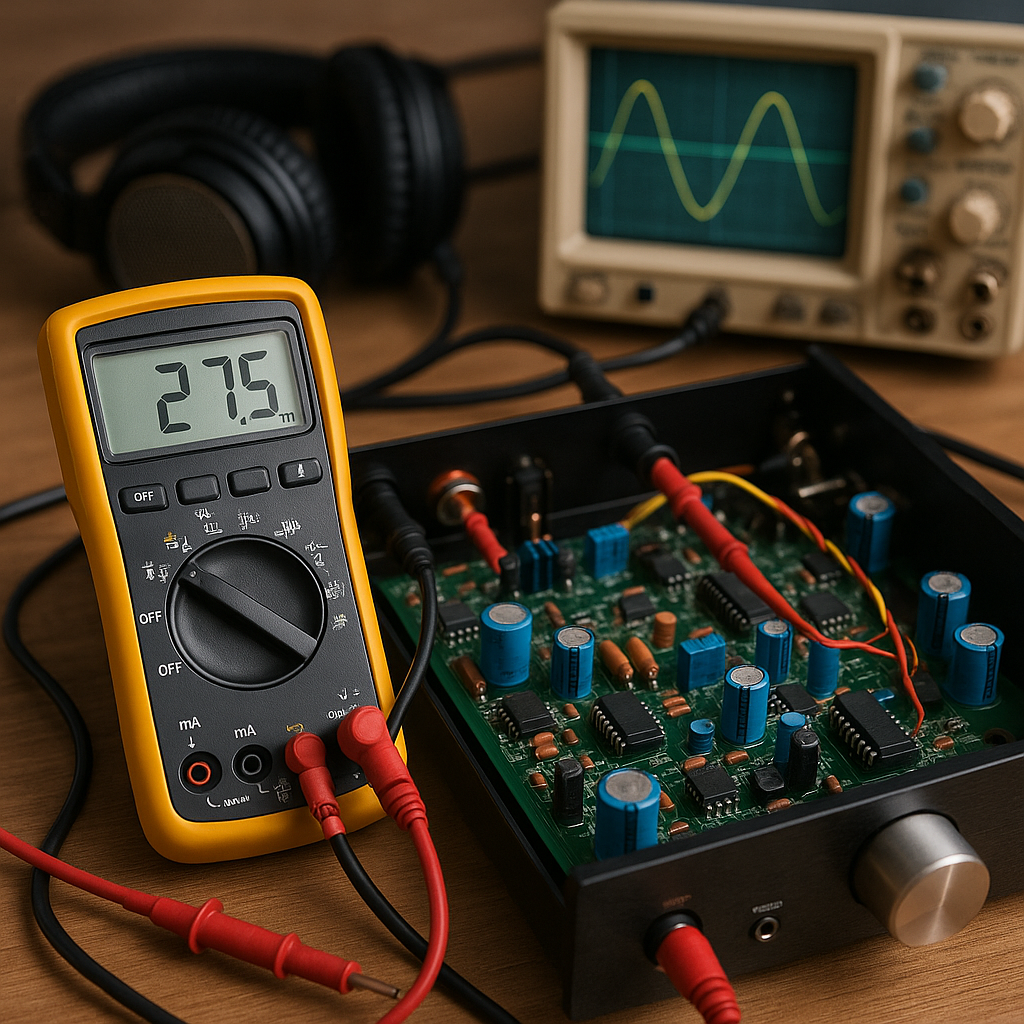

Metoda bezpośrednia

W przypadku prostego układu napędowego do pomiaru prądu można użyć klasycznego amperomierza. Przyłączenie odbywa się szeregowo z obciążeniem, co może wprowadzić dodatkowy spadek napięcia. Kluczowe w tej metodzie jest zapewnienie odpowiedniej izolacji oraz zabezpieczeń nadprądowych, aby nie uszkodzić miernika ani chronionego urządzenia.

Pomiary za pomocą przekładników prądowych

Przekładnik prądowy to element pasywny, który wykorzystuje zasadę elektromagnetyczną do przekazywania proporcjonalnej wartości prądu na uzwojenie wtórne. Zapewnia to bezpieczny pomiar wysokich prądów i izolację galwaniczną. Istotnym parametrem jest tu współczynnik przekładni oraz zakres pomiarowy, który musi być dostosowany do wartości prądu znamionowego silnika.

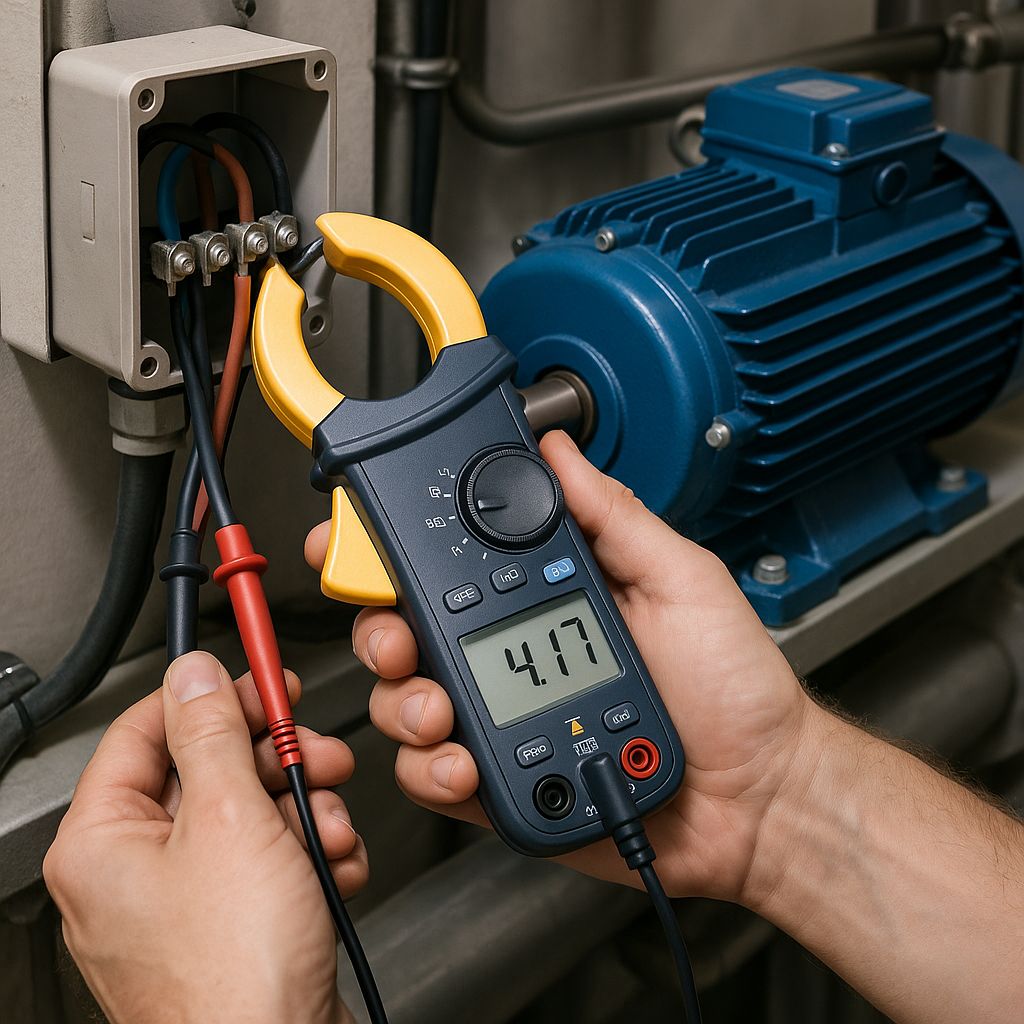

Pomiary cęgowe

Cęgi pomiarowe są wygodnym rozwiązaniem do szybkich pomiarów prądu bez potrzeby wyłączania urządzenia. Miernik cęgowy opiera się na pomiarze pola magnetycznego wytwarzanego przez przewodnik. Ważne jest jednak prawidłowe umiejscowienie cęgów wokół pojedynczej fazy, by uniknąć zakłóceń od innych przewodów.

Wybór odpowiedniego przyrządu pomiarowego

Dobór urządzenia do pomiaru prądu powinien uwzględniać dwa kluczowe czynniki: dokładność oraz zakres pomiarowy. Źle dobrany miernik może generować istotne odchyłki, prowadząc do fałszywych odczytów i błędnych wniosków diagnostycznych.

Zakres pomiarowy

Przy wyborze miernika należy zwrócić uwagę na maksymalne natężenie, jakie będzie mierzone. W praktycznych zastosowaniach przemysłowych silniki mogą pobierać prąd o wartości nawet kilkuset amperów, dlatego najczęściej wykorzystuje się przekładniki prądowe lub cęgi. Przyrządy o zbyt wąskim zakresie będą zbyt wolno reagować lub mogą ulec uszkodzeniu.

Klasy dokładności

Podstawowym parametrem metrologicznym przyrządów pomiarowych jest ich klasa dokładności. Im niższa wartość klasy, tym mniejszy dopuszczalny błąd pomiaru (np. klasa 0,5 oznacza maksymalny błąd 0,5%). W zastosowaniach wysokoprecyzyjnych, takich jak analiza sprawności silnika czy automatyka, zaleca się urządzenia o klasie 0,2 lub lepszej.

Funkcje dodatkowe

Współczesne amperomierze często oferują zaawansowane funkcje, takie jak:

- pomiar wartości skutecznej (True RMS),

- zapisywanie trendów i analiza harmonicznych,

- komunikacja z siecią przemysłową (Modbus, CAN, Ethernet).

Dzięki temu można nie tylko monitorować bieżące zużycie energii, ale też wykonywać analizę jakości zasilania i wykrywać anomalie w pracy silnika.

Typowe źródła błędów i sposoby ich eliminacji

W praktyce pomiarowej występuje wiele czynników mogących zafałszować odczyt prądu. Poniżej przedstawiamy najczęstsze problemy oraz rekomendowane metody ich rozwiązania.

Zakłócenia elektromagnetyczne

W silnikach elektrycznych szczególnie podczas rozruchu i przy zmiennych obciążeniach generowane są intensywne zakłócenia elektromagnetyczne. Mogą one wpływać na cęgi pomiarowe oraz wprowadzać szumy w układach z przekładnikami. Aby temu zapobiec:

- stosuj ekrany i uziemienia przewodów,

- wykorzystuj filtry EMI w obwodach pomiarowych,

- unieruchamiaj cęgi tak, aby obejmowały wyłącznie jeden przewód.

Brak kalibracji

Regularna kalibracja przyrządów pomiarowych jest niezbędna, by zachować deklarowaną klasę dokładności. Brak kontroli okresowej prowadzi do dryfu wyników i poważnych odchyleń. Zalecane jest wykonywanie kalibracji co 12–24 miesiące w akredytowanym laboratorium.

Wpływ temperatury i wilgotności

Wysoka temperatura otoczenia oraz podwyższona wilgotność mogą wpłynąć na właściwości izolacyjne oraz rezystancję wewnętrzną przyrządu. W ekstremalnych warunkach dopuszczalne odchyłki mogą sięgać kilku procent. Aby zminimalizować ten efekt:

- montuj mierniki w chłodzonych szafach rozdzielczych,

- kontroluj parametry klimatyczne we wnętrzu obudów,

- wybieraj przyrządy z szerokim zakresem temperaturowym.

Asymetria faz i pomiary wielofazowe

W sieciach trójfazowych niekiedy występuje nierównomierne obciążenie poszczególnych faz, tzw. asymetria. Dla prawidłowej oceny stanu silnika należy mierzyć prądy wszystkich trzech faz jednocześnie i obliczać wartość skuteczną z sumy kwadratów. Dzięki temu unikniesz zniekształconych odczytów przy pomiarach pojedynczej fazy.

Efekt zwarć i przeciążeń

Przy przejściowych przeciążeniach lub zwarciach indukcyjnych w układzie napędowym obserwuje się krótkotrwałe impulsy prądowe. Jeśli przyrząd pomiarowy nie ma odpowiednio szybkiej odpowiedzi, impulsy te zostaną zignorowane, a rzeczywiste wartości szczytowe nie zostaną zarejestrowane. W takim przypadku warto sięgnąć po amperomierze z funkcją pomiaru prądu udarowego i zapisem kształtu fali.

Praktyczne wskazówki instalacyjne

Instalacja przyrządów pomiarowych w obiektach przemysłowych wymaga zachowania kilku ważnych zasad:

- Zawsze przestrzegaj zaleceń producenta dotyczących montażu i ochrony przed przepięciami.

- Zapewnij łatwy dostęp do zacisków pomiarowych w celu szybkiej inspekcji i kalibracji.

- Używaj dedykowanych przewodów pomiarowych o niskiej rezystancji i odpowiedniej przekładni prądowej.

- Zastosuj ochronę przed zwarciami i przetężeniami, aby zabezpieczyć zarówno przyrząd, jak i silnik.

- Dokumentuj wszystkie konfiguracje i ustawienia, co ułatwia diagnozę w razie awarii.

Dzięki powyższym praktykom można znacząco podnieść wiarygodność pomiarów i wygenerować rzetelne dane eksploatacyjne.

O autorze:

Specjalista ds. automatyki i diagnostyki napędów elektrycznych z wieloletnim doświadczeniem w doborze urządzeń pomiarowych oraz optymalizacji pracy silników.