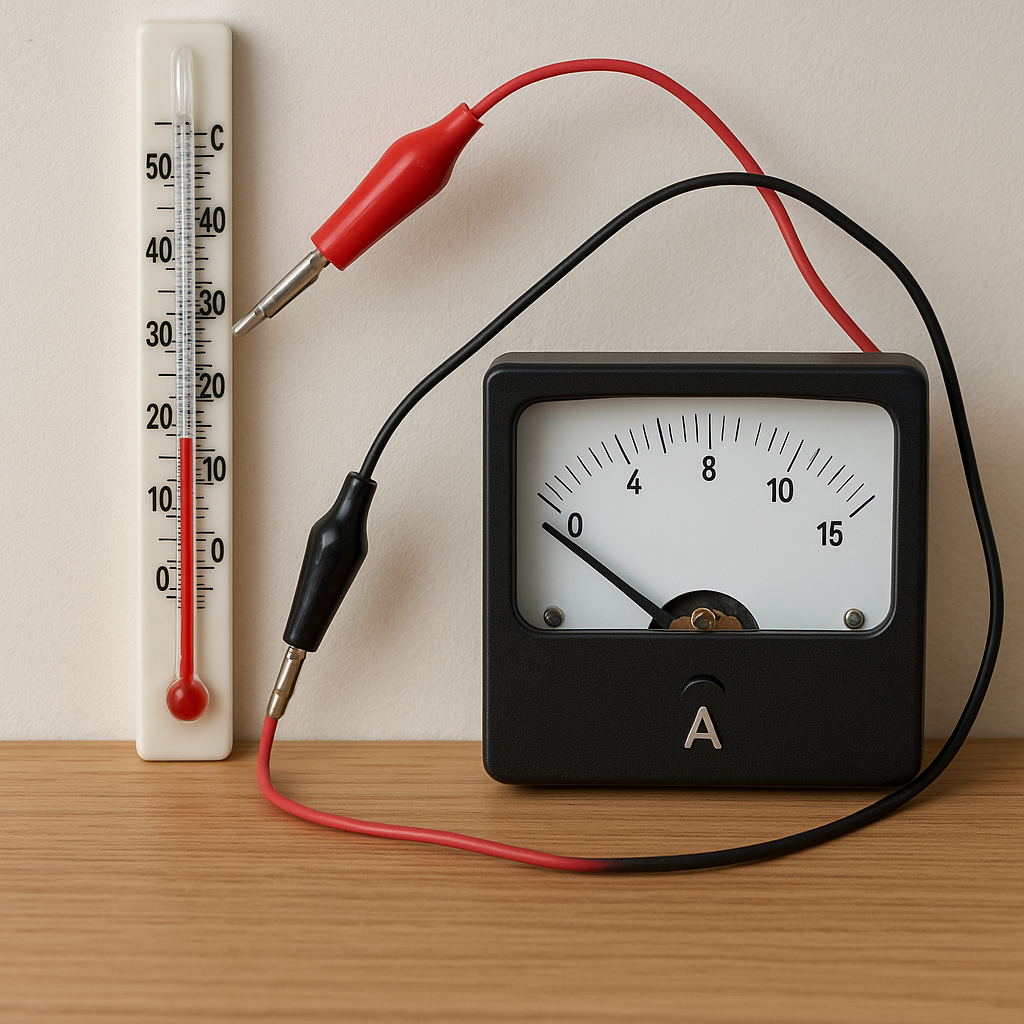

Wpływ temperatury na dokładność amperomierza jest kluczowym zagadnieniem w projektowaniu i eksploatacji przyrządów pomiarowych wielu gałęzi przemysłu.

Podstawy działania amperomierza

Amperomierz to urządzenie przeznaczone do pomiaru natężenia prądu elektrycznego. Najpopularniejsze konstrukcje opierają się na pomiarze spadku napięcia na znanym elemencie, zwanym rezystancją pomiarową (shuntem), lub na zjawiskach magnetycznych wykrywanych w cewkach lub czujnikach Halla. W obu przypadkach kluczowym czynnikiem jest stabilność wartości elementów pomiarowych, co bezpośrednio wpływa na dokładność wskazań.

W uproszczonej wersji, prąd płynący przez rezystor pomiarowy indukuje spadek napięcia V = I · R. Dokładność odczytu zależy zatem od precyzji rezystancji oraz od dokładności pomiaru napięcia, zazwyczaj realizowanego przez przetwornik analogowo-cyfrowy. W konstrukcjach bardziej zaawansowanych stosuje się czujniki cęgowe, których zasadniczą zaletą jest pomiar bezkontaktowy i mniejsze straty w obwodzie.

Wpływ temperatury na elementy pomiarowe

Temperatura otoczenia oraz temperatura samego przyrządu mają istotny wpływ na wartość rezystancji shunta, charakterystyki czujnika Halla czy parametry wzmacniaczy. Zjawisko to jest związane z przewodnością metali i półprzewodników, które zmienia się wraz z podgrzewaniem lub wychładzaniem. Wzrost temperatury powoduje rozszerzalność sieci krystalicznej i wzrost oporu, co prowadzi do błędów pomiarowych.

Wpływ na rezystancję pomiarową

Wzrost temperatury otoczenia o kilka stopni może spowodować zmianę rezystancji shunta o ułamek procenta, co w zastosowaniach precyzyjnych przekłada się na znaczny błąd odczytu. Współczynnik temperaturowy rezystancji (TCR) dla typowych stopów miedzi wynosi około 0,0039 1/K. Oznacza to, że już przy ΔT = 50 K rezystancja wzrasta o 19,5 %, co bez kompensacji byłoby nieakceptowalne.

Wpływ na czujniki półprzewodnikowe

- Hallotrony – zmiana czułości i dryft sygnału;

- Mostki Wheatstone’a – asymetria termiczna prowadząca do przesunięć offsetu;

- Pierwotne czujniki prądowe – wpływ temperatury na parametry magnetyczne rdzenia.

W każdym z tych przypadków pojawia się dryft temperaturowy, który obniża powtarzalność i liniowość pomiaru.

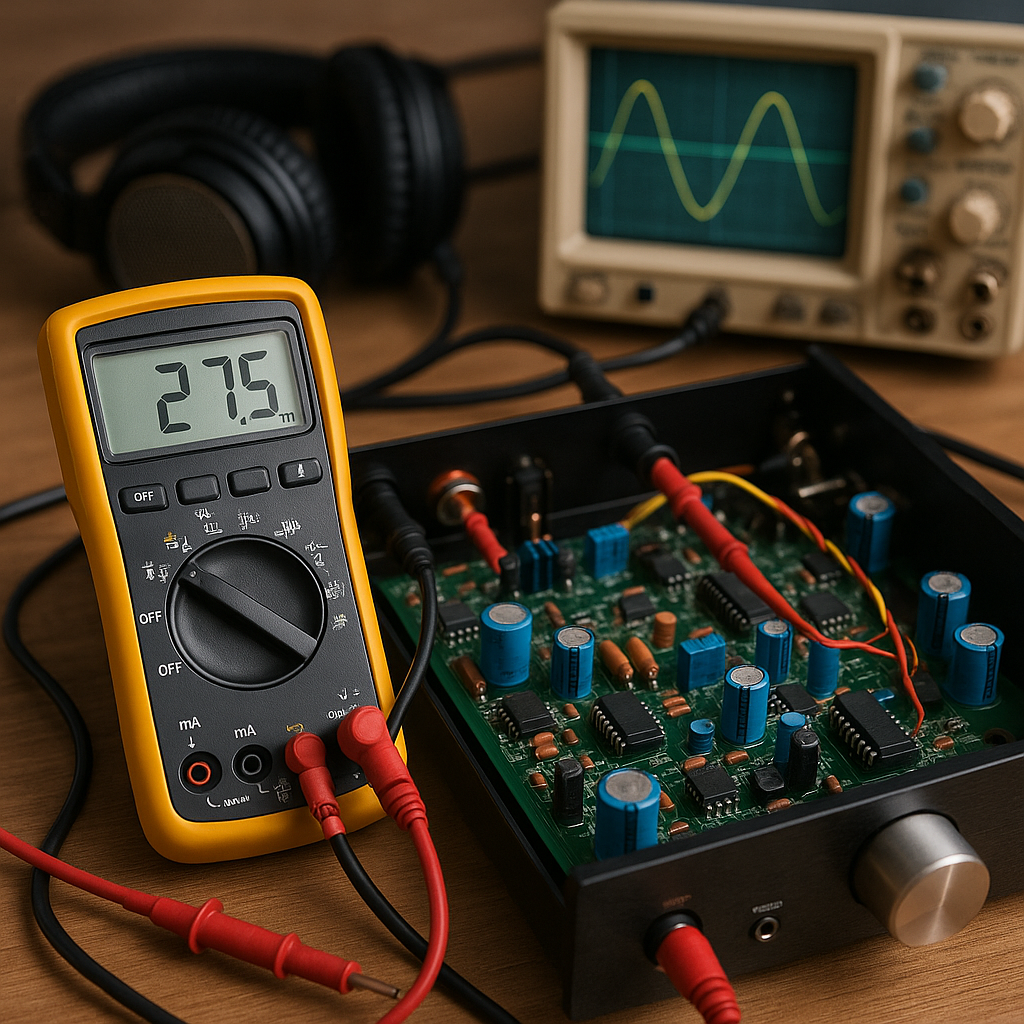

Metody kompensacji temperaturowej

Aby przeciwdziałać negatywnym efektom temperatury, stosuje się różne techniki kompensacji:

- Wybór materiałów o niskim TCR – np. manganin, constantan czy stopy niklowo-żelazowe;

- Termistorowe układy kompensacyjne – włączane szeregowo lub równolegle, aby wyrównać zmiany rezystancji;

- Elektroniczna kompensacja – pomiar temperatury wewnętrznej i cyfrowe przetwarzanie sygnału korygujące wartość prądu;

- Mostki konfigurowane w układzie różnicowym – redukują wpływ zmian temperatury dzięki symetrycznemu rozmieszczeniu elementów;

- Zaawansowane czujniki magnetooporowe – o mniejszym dryfcie niż tradycyjne elementy Hallotronowe.

Wszystkie te metody wymagają dogłębnej analizy charakterystyk termicznych oraz właściwości materiału użytego do produkcji elementu pomiarowego.

Kalibracja w funkcji temperatury

Precyzyjne amperomierze muszą przejść proces kalibracji w środowisku klimatycznym, w którym będą pracować. Procedura obejmuje:

- Ustawienie temperatury w komorze klimatycznej w kilku punktach (np. –20 °C, 0 °C, 25 °C, 50 °C, 70 °C);

- Pomiary kilku wartości prądu nominalnego oraz granicznych;

- Rejestrację odchyleń od wzorca i wyznaczenie krzywych korrekcyjnych;

- Wprowadzenie poprawek do pamięci wewnętrznej lub dokumentacji jako wartości korekcyjnych;

- Weryfikację powtarzalności po kilku cyklach temperaturowych, aby ocenić rozszerzalność efektu i stabilność wyników.

Tylko dokładna kalibracja pozwala spełnić wymagania norm takich jak IEC 61010 czy ANSI MC96.1, które precyzują dopuszczalny błąd w funkcji temperatury otoczenia.

Praktyczne zastosowania i zalecenia projektowe

W przemyśle energetycznym, motoryzacyjnym czy telekomunikacyjnym amperomierze narażone są na dużą amplitudę temperatur. Projektanci powinni uwzględnić:

- Odpowiednie chłodzenie lub izolację termiczną urządzenia;

- Minimalizację strat mocy na rezystorze pomiarowym, aby ograniczyć samoogrzewanie;

- Zastosowanie czujników temperatury blisko elementu pomiarowego dla skuteczniejszej kompensacji;

- Regularne przeglądy i ponowne kalibracje co określony czas pracy;

- Stosowanie monitoringu online, który wykryje nienormalne wzrosty temperatury i pozwoli na natychmiastową korekcję wyników.

Wybór właściwych komponentów i procedur testowych determinuje sukces w zapewnieniu wysokiej dokładności pomiarów prądu w zmiennych warunkach środowiskowych.